Seit knapp acht Jahren befasst sich der Lehrstuhl Baukonstruktion 2 der Architekturfakultät an der RWTH Aachen mit der Anwendung von Textilbeton. Nach der Entwicklung und Untersuchung von Schalentragwerken oder studentischen Möbelentwürfen aus dem Verbundwerkstoff (db 7/2007, s. S. 72 ff) wurde inzwischen ein Experimentalbau mit Textilbeton-Sandwichelementen errichtet. Ein Einblick in seine Konstruktion und Produktion zeigt die Potenziale des Baustoffes, gleichzeitig aber auch weiteren Forschungsbedarf.

Text: Christian Schätzke, Christiane Feger, Hartwig N. Schneider

Fotos: Christian Schätzke, Michael Horstmann

Fotos: Christian Schätzke, Michael Horstmann

Insbesondere stetig sich verschärfende Anforderungen hinsichtlich der Energieeinsparung haben in den vergangenen dreißig Jahren dazu geführt, dass sich Gebäudeaußenwände zu immer komplexeren, konstruktiven Gebilden entwickelten. Häufig müssen zahlreiche unterschiedliche Schichten und Materialien in den Wandaufbau integriert werden, um das geforderte Funktionsprofil zu erfüllen. Dies verlangt nicht nur große Sorgfalt in der Planung und Ausführung, sondern führt in der Regel auch zu größeren Wandquerschnitten. Dem stehen jedoch der Wunsch nach größerer Effizienz bei der Planung und Herstellung von Bauwerken und nach Material sparenden Bauweisen gegenüber. Die Verwendung elementierter, vorgefertigter Sandwichbauteile stellt hier eine Möglichkeit dar, diesen scheinbaren Widerspruch aufzulösen. Bestehend aus einer Innenschale, einem Dämmstoffkern und einer Außenschale werden Sandwichbauteile grundsätzlich industriell vorgefertigt und bieten daher insbesondere bei großer Stückzahl erhebliche Vorteile hinsichtlich der Produktionsgeschwindigkeit bei Herstellung und Montage sowie der Maßhaltigkeit. Allerdings liegen derzeitigen Konstruktionen material- und produktionsbedingte Nachteile zugrunde. So stehen bei Metallsandwichelementen den guten Wärmedämmeigenschaften und dem geringen Wandquerschnitt die mangelhafte bauphysikalische Leistungsfähigkeit hinsichtlich Schallschutz und verfügbarer thermischer Speichermasse gegenüber [1]. Darüber hinaus können sie keine vertikalen Lasten abtragen, haben allerdings aufgrund des Verbunds der Metalldeckschichten mit dem Dämmkern aus PUR-Hartschaum eine große Eigensteifigkeit. Anders bei den Betonsandwichelementen: Sie bestehen in der Regel aus einer tragenden Stahlbetoninnenschale, einem Dämmkern und einer nicht tragenden Stahlbetonaußenschale. Derartige Systeme können zur Lastabtragung herangezogen werden und verfügen über gute bauphysikalische Eigenschaften. Aufgrund der materialbedingten Schichtdicken (Gesamtwandaufbau 36–45 cm) sind sie jedoch entsprechend voluminös – und schwer.

Sandwichelemente mit Deckschichten aus textilbewehrtem Beton hingegen vereinen viele der Vorteile der zuvor genannten Konstruktionen: Sie haben ein günstiges bauphysikalisches »Profil« (Wärme-/Schallschutz, Wärmespeichervermögen) und geringe Bauteildicken von 18–20 cm, erreichen aufgrund der hohen Druck- und Zugfestigkeiten des Verbundwerkstoffs eine hohe Tragfähigkeit und benötigen keinen Korrosionsschutz (Betondeckung/Beschichtungen). Im Rahmen des Sonderforschungsbereichs SFB 532 Textilbewehrter Beton – Grundlagen für die Entwicklung einer neuartigen Technologie an der RWTH Aachen hat der Lehrstuhl Baukonstruktion 2 in interdisziplinärer Zusammenarbeit mit dem Institut für Massivbau (IMB), dem Institut für Bauforschung (IBAC), dem Lehrstuhl für Stahl- und Leichtmetallbau (STB) und dem Institut für Textiltechnik (ITA) Sandwichelemente mit Textilbetondeckschichten entwickelt und anhand eines Experimentalbaus Einsatzmöglichkeiten für diese neuartige Bauweise aufgezeigt.

Das Material

Textilbeton ist ein Verbundwerkstoff aus einer fließfähigen Feinbetonmatrix mit einem Größtkorn von 1 mm und einer Bewehrung aus technischen Textilien aus Glas- oder Carbonfasern. Aufgrund seiner Komponenten verfügt er über eine hohe Druck- (60–80 N/mm2) und Biegezugfestigkeit und ermöglicht die Herstellung dünnwandiger, 10–30 mm dicker Bauteile mit scharfkantigen Konturen. In Abhängigkeit von der Bauteilgeometrie und dem Bewehrungsgrad kommen im Wesentlichen das Gießen, das Laminieren und das Spritzen als Herstellungsmethoden zum Einsatz. Während beim Gießen die Anzahl der Bewehrungslagen auf maximal drei bis vier begrenzt ist, können in Laminier- oder Spritztechnik hergestellte Bauteile mit deutlich mehr Schichten bewehrt werden, da hier dünne Lagen Beton und Bewehrungstextilien abwechselnd in die Schalung eingebracht werden.

Grundkonzept Systemhaus

Um ein Anforderungsprofil für die Sandwichbauteile zu erarbeiten und die wesentlichen, konstruktiven Fragestellungen zu identifizieren, wurde ein zweigeschossiges Systemhaus aus tragenden Textilbetonsandwichelementen mit der Beschränkung auf drei Bauteiltypen – Wand, Dach und Geschossdecke – konzipiert. Wand- und Dachbauteil wurden als Sandwichelement, die höher belastete Geschossdecke als Hohlkasten ausgebildet. Geometrisches Grundmodul des Systemhauses ist ein Quadrat mit 90 cm Kantenlänge. Hieraus generieren sich das Wandelement mit 90 cm x 270 cm und das Dach-/Deckenelement mit 90 cm x 360 cm. Um bei den Wand- und Dachbauteilen Außen- und Innendeckschale für die Lastabtragung nutzen zu können, wurden die Elemente als Verbundquerschnitt mit 20 mm dicken Textilbetondeckschalen und einem 160 mm dicken Polyurethan(PUR)-Hartschaumkern (Rohdichte 50 kg/m3, Wärmeleitfähigkeit 0,025 W/mK) ausgebildet. Dieser verfügt über eine genügend große Schubsteifigkeit, so dass bei einem guten Verbund zwischen Kern und Deckschichten sich insbesondere bei Biegebeanspruchung eine Sandwichtragwirkung einstellt. Sandwichtragwirkung bedeutet hier, dass durch den flächigen Verbund von jeweils schlanken und sehr biegeweichen Schichten ein statisch wirksames Bauteil mit hoher Eigensteifigkeit entsteht. Entwurfsstudien belegten die Anwendbarkeit dieser modularen Bauweise für unterschiedliche Haustypen [2]. Um die Tauglichkeit dieser Systembauweise nachzuweisen, wurde ein Experimentalgebäude, das sogenannte TexModul, entwickelt – hierbei jedoch, aufgrund begrenzter finanzieller und technischer Ressourcen, eine eingeschossige Bauweise verfolgt.

TexModul – Konstruktion

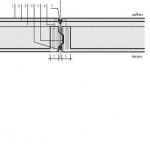

Der rechteckige Baukörper von 4 m x 5 m (Achsmaß) besteht aus zwölf Wand- und vier Dachelementen. Während die beiden Schmalseiten jeweils vollständig geschlossen sind, wurden auf den Längsseiten zwei Felder geschlossen und drei mit 6,5 mm dicken Platten aus Glasfaserkunststoff auf einer Unterkonstruktion aus Aluminiumhohlprofilen ausgeführt. Die vier Dachelemente liegen jeweils auf den vier Wandelementen der Schmalseiten – beziehungsweise nur auf deren Innenschalen – auf und haben eine Stütz-weite von 4,75 m. Die oben und unten überkragende Außenschale verdeckt die Anschlusspunkte. Um eine durchgehend wärmebrückenfreie Gebäudehülle zu erzeugen, sind Außen- und Innenschalen bis auf konstruktiv angeordnete Verbundmittel thermisch entkoppelt und die Elemente nur über die inneren Textilbetonschalen miteinander verbunden. Im Elementstoß ist eine planmäßige Fuge von 2 cm vorgesehen, wodurch sich Elementbreiten von 98 cm ergeben.

Insbesondere die Bauteilfügung hat einen erheblichen Einfluss auf die Elementgeometrie, da in den Fügepunkten Lasten übertragen werden, Wärme- und Feuchteschutz sowie Luftdichtigkeit gewährleistet sein müssen. An den Elementrändern der inneren Textilbetondeckschichten wurden daher 150 mm hohe und 50 mm breite Aufkantungen ausgebildet. Sie erhöhen die Steifigkeit des Gesamtbauteils und sind maßgeblich an der Ableitung der Vertikallasten aus Dach und Decke beteiligt. Darüber hinaus wird durch die Aufkantungen ein Konstruktionsraum erzeugt, in dem mittels Nut und Feder die konstruktive Fügung der Elemente und der Einbau von Dichtung und Dämmung erfolgen können. Im Stoßbereich selbst werden keine mechanischen Verbindungsmittel verwendet.

Die Wandelemente – jeweils oben durch stählerne Zugbänder (Flachstähle 5/80 mm) miteinander verbunden – bilden Wandscheiben, die zusammen mit der Dachscheibe das Gebäude aussteifen. Zur Erzeugung einer Scheibenwirkung in der Dachebene wurden die Deckenelemente in den Viertelspunkten schubsteif verbolzt.

Bauphysik

Aufgrund des 160 mm dicken Dämmkerns aus PUR-Hartschaum verfügen die Bauteile über ein gutes Dämmverhalten. Der mittlere U-Wert der Wandelemente inklusive Fugen beträgt 0,3 W/m2K. Problematisch ist der Bereich der Elementränder, da hier die Dämmstoffdicke auf 30 mm reduziert ist. Mit Hilfe von Wärmestromsimulationen konnte jedoch nachgewiesen werden, dass sowohl in diesen Bereichen als auch in den Fugen ein ausreichend hohes Temperaturniveau im Bauteil erreicht wird.

Das Schalldämmverhalten der Sandwichbauteile wurde nicht näher untersucht, da hier bereits aus anderen Forschungsprojekten Anhaltswerte bekannt sind. So zeigten Sandwichelemente mit ähnlichem Aufbau in Labormessungen Schalldämmmaße von rund 43 dB [3]. Aufgrund der Randaufkantungen bei den Sandwichelementen des Experimentalbaus werden hier jedoch vermutlich etwas geringere Werte erzielt. Dennoch verfügen die Bauteile damit über ein deutlich besseres Schalldämmverhalten als konventionelle Sandwichelemente mit Metalldeckschichten.

Produktion

Wesentliches Problem bei der Produktion der Bauteile war die Herstellung der textilen Bewehrungselemente. Insbesondere die komplexe Geometrie der Textilbeton-Innenschale mit Aufkantungen an allen vier Seiten und die geringen Bauteilabmessungen erforderten maßhaltige und formstabile, vorkonfektionierte Bewehrungskörbe und eine geeignete Methode, diese mit den Flächenbewehrungen der Deckschalen zu verbinden. Als Ausgangsmaterial für sämtliche Bewehrungsteile wurde das im SFB 532 entwickelte AR-Glas-Gelege 2D-11–07 (Flächengewicht 574,8 g/m2, Querschnittsfläche 107,9 mm2/m, Gitterabstand 8 mm) verwendet und zur Verbesserung der Tragfähigkeit und der Handhabung beim Einbau mit Epoxydharz beschichtet.

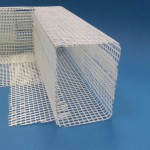

Für die Randaufkantungen waren spezielle, bauteilangepasste Bewehrungskörbe erforderlich: Hierzu wurden 25 cm breite Streifen des Textils ebenfalls mit Epoxidharz beschichtet, dann aber mit PTFE-Folie bezogen, mit Aluminiumschalungen zu Rechteck- und L-Profilen umgeformt und in einem Ofen bei 170 °C ausgehärtet. Die so erzeugten »Bewehrungshalbzeuge« wurden mit winkelförmigen Bewehrungselementen und durch das Einfädeln einzelner Rovings (Faserbündel) über Eck verbunden. Da es hinsichtlich der textilen Produktion und der Vorfertigung der räumlichen Bewehrungsstruktur nicht möglich war, die Feldbewehrung direkt in den Bewehrungskorb der Randaufkantung zu führen, kam eine einfach handhabbare, streifenförmige »Einsteckbewehrung« zum Einsatz. Bei dieser wurde auf einer Hälfte die Querbewehrung entfernt, um die Längsbewehrung in die der lastabführenden Randaufkantungen einschieben zu können, während die andere Hälfte mit der Feldbewehrung gestoßen wurde.

Das Betonieren der kompletten Sandwichelemente erfolgte in drei Schritten. Zunächst wurde die äußere Deckschale von 20 mm mit einer Lage Bewehrung gegossen und im Anschluss der werkseitig gefräste Schaumkern mit seinen punktuell befestigten Bewehrungselementen in den noch frischen Beton eingedrückt und allseitig die Randabschalung aufgestellt. Abschließend wurde die Flächenbewehrung der inneren Deckschale auf den Schaumkern aufgelegt und die Schalung mit Beton aufgefüllt.

Die äußere und innere Deckschale besteht aus unterschiedlichen Betonmischungen: Bei der Außenschale kam eine solche mit relativ steifer Konsistenz und einem Kurzfasergehalt (AR-Glas) von 1 Vol-% zum Einsatz, die sich durch Flächenrüttler gut verdichten ließ und zu hervorragenden Oberflächen führte. Gleichzeitig wirken die Kurzfasern der Bildung von Rissen aufgrund von Temperaturdifferenzen entgegen. Bei der geometrisch komplexeren Innenschale wurde eine sehr fließfähige Mischung ohne Kurzfaseranteil verwendet. Sie ließ sich ohne Rütteln verarbeiten. Die ungeschalte Seite wurde von Hand abgezogen und geglättet. Zur Montage war aufgrund des Gewichtes der Elemente (Wand: 440 kg, Dach: 620 kg) ein Autokran notwendig.

Kritischer Ausblick

Mit der Errichtung des TexModuls konnte die Leistungsfähigkeit der entwickelten Sandwichbauteile verifiziert werden. Damit steht eine neuartige Technologie für elementierte, modularisierte Bauweisen zu Verfügung, die aufgrund des geringen Materialeinsatzes bei gleichzeitig hohem bauphysikalischem Leistungsprofil der Bauteile einen Beitrag zur nachhaltigen Verwendung von Beton darstellt.

Als Anwendungsbereiche sind sowohl kleine Wohnhäuser, aber auch Industrie- und Gewerbebauten mit Spannweiten von 5–8 m denkbar. Wesentliche Voraussetzung für die Umsetzung der Technologie ist aber die Verfügbarkeit der textilen Bewehrungselemente als leicht handhabbare, industrielle Halbzeuge. Hier existiert momentan noch kein ausreichendes Angebot auf dem Markt. Darüber hinaus bestehen hinsichtlich der Dauerhaftigkeit der Verbundfuge von Schaumkern und Beton sowie dem langzeitlichen Verformungsverhalten der Bauteile und dem Brandverhalten derartiger Elemente noch zahlreiche, offene Fragen. Auch die Frage des Recyclings ist bislang ungelöst. Gegenstand zukünftiger Forschungsprojekte wird die Weiterentwicklung der Systembauweise mit Textilbeton-Sandwichelementen beispielsweise im Hinblick auf kostengünstigen Wohnungsbau sein. Das TexModul ist als temporäres Gebäude mit einer Standzeit von zwei Jahren konzipiert und wird momentan als Studentencafé der Fakultät für Architektur genutzt. Danach soll es demontiert und möglicherweise an anderer Stelle auf dem Hochschul-Campus aufgestellt werden. •

Literaturhinweise und weitere Anmerkungen: [1] Koschade, Rolf, Die Sandwichbauweise, Ernst & Sohn Verlag, Berlin, 2000, S.43 [2] Schneider, Hartwig N., Christian Schätzke und Ingo Bergmann, Textile Reinforced Concrete – Applications and Prototypes. In: Hegger, Josef, Wolfgang Brameshuber und Norbert Will (Hrsg.):Textile reinforced Concrete – 1st International RILEM Conference on Textile reinforced Concrete, 6./7. September, 2006, Aachen, D. Bagneux, F: RILEM Publications S.A.R.L., 2006, S. 297–307. [3] Forschungsprojekt zu Textilbetonsandwichelementen als Fassadenbauteile im Auftrag der Bayer AG. Hegger, Josef, u.a., Sandwich panels with TRC-facings. Proceedings of 3rd International Conference on Structural Engineering, Mechanics and Computation (SEMC 2007), Capetown, South Africa, 10.–12. Februar 2007, S. 353–354.

Das Forschungsprojekt wurde finanziell durch die Deutsche Forschungsgemeinschaft (DFG) im Rahmen des Sonderforschungsbereichs 532 »Textilbewehrter Beton – Grundlagen für die Entwicklung einer neuartigen Technologie« sowie technisch und finanziell durch die BAYER Material-Science und Hexion unterstützt.

Weitere Projektbeteiligte/Firmen: Tragwerksplanung: Michael Horstmann, Institut für Massivbau (IMB); Daniel Pak, Institut für Stahl- und Leichtmetallbau (Stb), beide RWTH Aachen Textile Bewehrung: Steffen Janetzko, Institut für Textiltechnik (ITA), RWTH Aachen Betonrezeptur: Marcus Hinzen, Institut für Bauforschung (ibac), RWTH Aachen Hartschaumblöcke: Puren GmbH, Überlingen Textilbeschichtung: Von Roll, Augsburg; Hexion Specialty Chemicals GmbH, Duisburg Herstellung/Montage Elemente: Nesseler Grünzig Bau GmbH, Aachen Fassade: Metallbau Erich Span, Herzogenrath GFK-Platten: Scobaglas IFG Faserglasplatten, Scobalit AG, Winterthur Dach: Meinolf Dachtechnik, Würselen

Teilen:

Trockene Socken

Trockene Socken