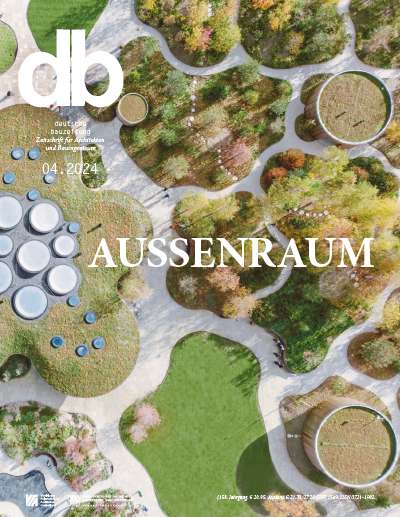

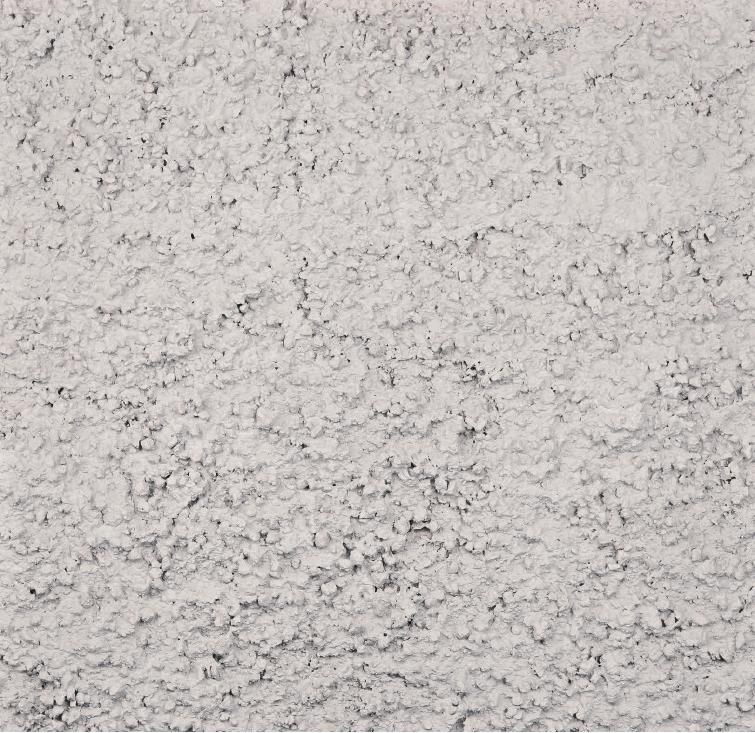

Bei der Instandsetzung von Mauerwerk mit historischem Kalkmörtel muss man zunächst die alten Materialien chemisch analysieren, um auf dieser Basis Rezepturen für bestandsverträgliche Reparaturmörtel zu entwickeln. Was gilt es sonst noch zu beachten?

Text und Fotos: Christian Kayser

Bis in das frühe 20.

Warum so kompliziert?

Warum so kompliziert?