Text: Elke Genzel, Pamela Voigt; Fotos: Pamela Voigt u. a.

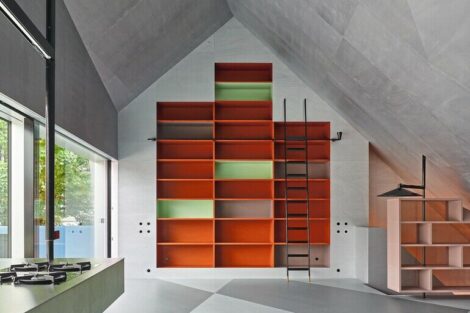

Als der Ingenieur Heinz Isler (1926-2009) [1] Ende der 60er-Jahre als Tragwerksplaner für die Innenhofüberdachung einer Realschule in Geislingen a. d. Steige beauftragt wurde, war er sowohl als herausragender Schalenbauer als auch als Pionier im Umgang mit glasfaserverstärkten Kunststoffen (GFK) bekannt. Er war einer derjenigen, die glasfaserverstärkte Polyester in Europa als Baumaterial für Tragkonstruktionen einführten. Inspiriert von den GFK-Bauwerken Islers, sah der Geislinger Architekt Veit Gmelich (1928-2010) für seinen zuvor gewonnenen Wettbewerb dieser Realschule die Verwendung eines solchen Isler-Systems [2] für sein 15,60 m x 18,60 m überdeckendes Atriumoberlicht vor. Dieses System basierte auf der manuellen Herstellung sogenannter Stützkernplatten, bestehend aus Deckschichten und GFK-Hohlkörpern. Die Körper waren Vierecke, Dreiecke oder Waben und wurden mittels Polyesterharz miteinander sowie mit den Deckschichten verklebt, sodass sich sehr steife Scheiben ergaben. Aufgrund der geringen Wärmeleitfähigkeit des GFK (0,25 W/mK) entstanden so wärmeisolierende und lastabtragende Bauteile, die das Atrium darunter in ein hellgelbes, sanftes Licht tauchten.

Der Entwurf

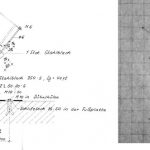

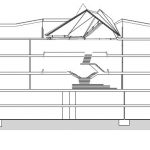

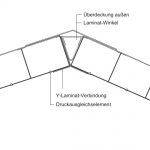

Der 1969 eingeweihte und seit 2010 als Denkmal gelistete, viergeschossige Sichtbetonbau der Realschule wird der Organischen Architektur zugeordnet. Er besticht durch die skulpturalen Betonbrüstungen, den zentralen raumgreifenden Treppenaufgang im Atrium und die kristallin wirkende, lichtdurchlässige Innenhofüberdachung aus GFK. Gmelichs Entwurf des Atriumdachs basiert auf der Nachbildung einer Bergspitze aus 15 Dreiecksplatten. Es überspannt eine Fläche von ca. 220 m² und hat dabei eine Oberfläche von ca. 285 m². Ein derartiges Faltwerk allein aus GFK-Stützkernplatten mit einer solchen Spannweite hatte es bis dahin noch nicht gegeben, bis heute ist es einzigartig. Damit ein Faltwerk sinnvollerweise vorwiegend über Normalkräfte und nicht über Biegung trägt, muss man die Fläche aber wirklich falten – und nicht die längsseitig gelegenen, zwischen 14,40 m² und 26,60 m² großen Dreiecksplatten, wie von Gmelich vorgesehen, in einem zu stumpfen Winkel zusammensetzen. Gmelich sah seinen Entwurf aber unabänderlich. Isler hatte also mit einem Entwurf zu kämpfen, der eine unglückliche Mischkonstruktion aus Biegetragwerk und Faltwerk war. Ganz zu schweigen von der Schwierigkeit, das Faltwerk überhaupt zu berechnen: 39 Gleichungen mit 39 Unbekannten ergaben sich – wer wollte, wer könnte das heute noch von Hand berechnen? Daher teilte Isler das Tragwerk auf und vereinfachte das statische System, bis es ihm gelang, es zu berechnen und in der Größenordnung nie daneben zu liegen, wie die vielfältigen FEM Modelle des Ersatzneubaus zeigen. Unter die Vereinfachungen fielen auch die Lastansätze: Das Dach wurde nur für Eigenlast überprüft, Wind und Schnee durch einen Faktor zum Eigengewicht erfasst. Dem Lastfall Temperatur ließ Isler hingegen eine große Bedeutung zukommen: Er konzipierte das Dach als steife »Kiste« auf gelenkiger Auflagerung. Das Abheben verhinderten Zughaken. Wie bei einer Kuppel auch befand sich am unteren Rand ein umlaufender Zugring, als L-Winkel aus 10 mm dickem GFK.

Schwächen des Originals

Zur Zeit der Ausführung gab es nur eine gängige Verbindungsvariante für GFK-Bauteile: das Schrauben. Zwar hatten Renzo Piano und Heinz Hossdorf bereits erfolgreich mit Klebeverbindungen gearbeitet, sie blieben aber aufgrund der sehr aufwendigen Einzelzulassung die absolute Ausnahme. Während die Scheiben steif genug zur Kraftübertragung waren (trotz gelegentlicher Schwachstellen in der Verbindung Stützkern zu Deckschicht), konnte die gewählte Schraubverbindung die Last nicht tragen: Die Plattenstöße und Aufkantungen an den Kehlen und Graten waren zu gering dimensioniert. Ihr Versagen führte schon Monate nach der Herstellung zum Aufreißen des Dachs. Die entstandenen Undichtigkeiten gegenüber Wasser wurden bereits 1970 durch ein Überlaminieren, also durch Überkleben der offenen Fugen mittels GFK, beseitigt. In den 90er Jahren erhielt das Dach dann ein vollflächiges außenseitiges, 5 mm dickes GFK-Überlaminat, die es zwar in Richtung »steife Kiste« verbesserte, dafür aber den Lichtdurchgang zusätzlich verschlechterte.

Isler konzipierte die Auflager beweglich. Hohe dünne Stahlbleche sollten Verdrehungen ermöglichen und sich unter Last verbiegen wie ein Halm im Wind. Dies dürfte funktioniert haben. Das angedachte Gleiten dieser Stahlbleche auf der Fußplatte fand allerdings nicht statt, es verkantete. Hier lag wohl die eigentliche konstruktive Schwachstelle des Dachs. Das infolgedessen laute Krachen der Konstruktion bei Temperaturänderungen haben Lehrer und Schüler geduldig verziehen. Der eigentliche Auslöser für eine Sanierung oder einen Ersatzneubau war die unverzeihliche Verfärbung des GFK aufgrund der UV-Einstrahlung und somit die Dunkelheit im Atrium, die man nicht länger akzeptieren wollte.

Neubau mit neuen Verbindungen und Auflagern

Da die Verfärbung nicht verbessert werden konnte, entschied sich das Hochbauamt Geislingen für einen originalgetreuen Nachbau. Man verband damit den Wunsch, das Dach wieder so strahlend wie 1970 erleben zu können und dem denkmalgeschützten Objekt gerecht zu werden. Alle konstruktiven Schwächen des Originaldachs sollten gleichzeitig beseitigt werden. Dies bedeutete konkret: Ausbildung einer »steifen Kiste« durch eine geeignete Verbindung der Platten sowie die Ausbildung eines dauerhaft gelenkigen Auflagers.

Der Nachbau der Stützkernplatten erfolgte gleich dem Original im Handlaminat. Infolge der nach aktueller Norm anzusetzenden 1,5-fach höheren Lasten veränderte sich, unter Beibehaltung der Gesamthöhe und Kassetten- sowie Plattengröße, die Materialdicke der GFK-Laminate, und damit leider auch der Lichtdurchlass. Trotzdem konnten in Messungen bei Tageslicht 154,4 LUX anstatt der 100,9 LUX des Originals erreicht werden. Die Wahl eines hellweißen Harzes sollte das Erstrahlen der kristallinen Dachstruktur sichern. Leider ist in der händischen Ausführung transluzenter GFK-Laminate nicht dauerhaft mit einer hundertprozentigen Farbsicherheit zu rechnen. Auch beim Originaldach waren unterschiedliche Verfärbungen einzelner Kassetten zu sehen. Die logische Idee für die starre Verbindung der Platten und des Zugbands war natürlich eine dem Material entsprechende Laminatverbindung. Notwendig war eine separate Knoten-Verbindung, die die Kräfte mittels der Fasern aus der einen Platte in die andere überträgt (Abb. 8). Eingeklebt werden musste diese aber trotzdem. Für ein transluzentes Dach bietet sich ein transparenter Kleber an. Der in den Vorüberlegungen laut Datenblatt als passend befundene Kleber konnte aber in den geforderten Bauteilversuchen, die mit einer Zulassung im Einzelfall immer einhergehen, die Lasten nicht erbringen. Dies gründete auch darauf, dass der beauftragte Gutachter eine Temperaturerhöhung um 20K forderte. Eine Forderung, die aus den BÜV-Empfehlungen [3] so nicht hervorgeht. Was also tun? Da sich kein transparenter Kleber fand, der den geforderten Lastabtrag bei 87 °C auch nur annähernd hätte erbringen können, kam man um eine undurchsichtige Klebung nicht herum. Aufgrund der notwendigen Mindestüberlappung der Klebeflächen entstanden hierdurch innenseitig je 25 cm breite

undurchsichtige Bänder. Um diese optisch aufzuhellen, wurde innen ein hellgrauer, außen ein weißer Anstrich aufgetragen. Leider besaß man nicht den Mut, direkt die beste Lösung zu wählen: die lichtdurchlässige Verbindung der Platten durch Laminieren. Benötigt hätte man dafür ein gleichmäßig temperiertes Zelt. Der Beweis der Machbarkeit erfolgte aufgrund einer großflächigen Nachbesserung der Klebeverbindung rauminnenseitig.

Das gefaltete Dach liegt nun gelenkig auf einem Ring aus 32 Einzellagern, die auf dem Betonring des 3. OG der Schule befestigt sind. Ein vollständiges Verschieben verhindern zwei Festlager. Das Auflagerdetail wurde von einer anfänglichen Elastomer-Variante (abgeleitet aus Brückenauflagern) zu der endgültigen, maschinenbauinspirierten Kugelgelenk-Variante entwickelt. Da die Dachunterkante keine umlaufend gleiche Höhe besitzt, wurde jedes Auflager in der Höhe individuell für den definierten Standpunkt angefertigt.

Die Montage

Der Austausch der Innenhofüberdachung war eine weitere Herausforderung und machte separate Nachweise und Hilfskonstruktionen erforderlich. Nach dem Rückbau der ursprünglichen Auflager, der Sanierung der Auflagerfläche des Betonrings und des Einbringens der 32 Auflager erfolgte der Einbau des neuen Dachs. Während das alte Dach mit Seilen direkt am Kranhaken angehängt war, durfte die Neukonstruktion keiner solchen Beanspruchung ausgesetzt werden. Daher wurde eine biegesteife Ringtraverse in der gleichen Form wie der Auflagering des Dachs an den Kranhaken gehängt. Wichtig war, dass hieran das Dach lotrecht angehängt werden musste. Hierzu dienten die Hubkrallen, die den Dachrand umkragen. Mit dem Befestigen eines neuen Lamellenfensters an der Spitze, natürlich mit GFK-Lamellen im System Isler, wurde der Ersatzneubau des Lichtdachs 2015 fertiggestellt.

Von der Burgruine Helfenstein aus betrachtet sitzt das Atriumdach nun wie ein Kristall im Stein. Im Innern der Schule erscheint es eher wie ein sakrales Fenster. Ein schöner Platz ist der Balkon des Atriums, von hier lassen sich die Wölbung des Lichtdachs und die Faltenwürfe des Betonbaus am eindruckvollsten erleben.

Weitere Informationen:

[1] s. auch: Eberhard Schunck, Ingenieurporträt Heinz Isler – Bauingenieur und bildender Künstler. In: db 4/2003 ab S. 90 ff

[2] Elke Genzel und Pamela Voigt, Kunststoffbauten, Teil 1: Die Pioniere, Bauhaus-Universität Universitätsverlag, Weimar, 2005

[3 ] Tragende Kunststoffbauteile im Bauwesen [TKB] – Entwurf, Bemessung und Konstruktion, BÜV (Hrsg.), Springer Vieweg Verlag, 2014

Standort: Daniel-Straub-Realschule, Uhlandstr. 15, 73312 Geislingen

Bauherr: Hochbauamt Geislingen

Architekt (Original): Veit Gelich, Geislingen

Tragwerksplanung (Original): Heinz Isler, Burgdorf (CH)

Planungsteam neue Überdachung: Elke Genzel, Pamela Voigt; Hub: Ingenieurbüro Lars Janke in Kooperation mit Alexander Stahr

Werkstofftests: IMA Materialforschung und Anwendungstechnik, Dresden, TU Chemnitz, Professur Strukturleichtbau und Kunststoffverarbeitung

Bauzeit: 1969 (Original), ca. 1995 Renovierung, 2015 Fertigstellung neue Überdachung

Beteiligte Firmen:

Ausführung Original: Reinke KG, Michelstadt

Ausführung neu: FiberTech, Chemnitz

Elke Genzel

1982-87 Studium des Bauingenieurwesens in Leipzig, Berufstätigkeit in Hamburg, Weimar, Leipzig. Seit 2001 Arbeit mit Strukturen aus FVK. 2006 Promotion. 2008 Gründung von BAKU_Bauen mit Kunststoffen mit Pamela Voigt. Seit 2012 Professur an der HTW Berlin.

Pamela Voigt

1994-2001 Architekturstudium an der Bauhaus-Universität Weimar. 2001-05 dort Lehre und Forschung zu FVK. 2007 Promotion. Seit 2008 BAKU. Veröffentlichungen, Vorträge, Lehrtätigkeit an der HTW Berlin.

Trockene Socken

Trockene Socken