Beton – das ist eine bestimmte Form von Mörtel: ein Gemisch aus Wasser, Bindemittel und Zuschlägen aus Sand und Kies, das zu künstlichem Stein aushärtet. Seine wesentlichen Charakteristika ergeben sich durch die Wahl des Bindemittels.

Diese scheiden sich zunächst in hydraulische und nichthydraulische Bindemittel. Letztere erhärten mit CO2 aus der Luft und werden unter Luftabschluss, etwa unter Wasser, nicht fest. Als wichtigster nichthydraulischer Mörtel ist im Denkmalbereich der Luftkalkmörtel zu nennen. Hydraulische Bindemittel erhärten dagegen mit und unter Wasser. Sie beinhalten neben Kalken Hydraulefaktoren, etwa Siliciumoxid (SiO2), Aluminiumoxid (Al2O3) oder Eisenoxid (Fe2O3) und können aus natürlichen Gesteinsvorkommen gewonnen werden, z. B. aus Vulkanasche. Ebenso lassen sie sich künstlich herstellen, etwa aus Ziegelmehl oder Hochofenschlacke. »Zement« ist ein industriell erzeugtes Bindemittel, das die Grundlage für die Herstellung von Beton bildet. Entscheidend für seine Hydraulizität ist die Beigabe von tonhaltigen Erden zum Zement(klinker), die bis zur Sinterung gebrannt werden. Hauptbestandteil des Bindemittels ist Calciumoxid.

Was also ist Beton? – Ein künstliches Gestein aus Bindemittel (Zement), Betonzuschlag (Sand, Kies oder Splitt), gegebenenfalls Zusatzmitteln und Wasser.

Aus Beton und Bewehrungsstahl lässt sich ein Verbundwerkstoff herstellen, der heute als Stahlbeton geläufig ist. Noch bis in die Mitte des 20. Jahrhunderts wurde das Material als »Eisenbeton« bezeichnet; die Anpassung der Benennung vollzog erst mit einem halben Jahrhundert Verspätung den Fortschritt metallurgischer Herstellungsprozesse nach.

Mit dem Eisenbeton war ein nahezu idealer Werkstoff entwickelt worden: Er lässt sich frei formen bzw. gießen, kann in Bezug auf die Ausgangsstoffe industriell hergestellt werden und wirkt als Verbundmaterial, bei dem der künstliche Stein Druckkräfte übertragen und die Eiseneinlage Zugkräfte aufnehmen kann. Dass dieses »Wundermaterial« so gut funktioniert, ist zwei wesentlichen Eigenschaften zu verdanken: Zum einen besitzen Eisen und Beton ungefähr gleiche Temperaturdehnungskoeffizienten, sodass auch bei starken Temperaturschwankungen keine Relativbewegungen zwischen den beiden Materialien auftreten; zum anderen schützt das alkalische Milieu des Betons die Eiseneinlage vor Korrosion.

Eine kurze Geschichte von Beton und Bewehrung

Jede Geschichte des Betons beginnt in der Antike: Die Römer erkannten früh die hydraulischen Eigenschaften der in Süditalien vorkommenden vulkanischen Gesteine, und entwickelten daraus eine Art von wasserfestem Stampfbeton, »opus caementitium«, aus dem Hafenanlagen wie Tempel errichtet wurden. Mit dem Ende des römischen Imperiums ging das Wissen um die Bauweise jedoch verloren: Im Mittelalter wurde zwar lokal mit natürlich vorkommenden hydraulischen Bindemittelanteilen gearbeitet, doch wurden daraus keine eigenständigen Bauweisen abgeleitet.

Erst ab dem späten 18. Jahrhundert führte das zunehmende Interesse an antiken Bauweisen, aber auch die Entwicklung großtechnischer Herstellungsverfahren zu neuem Interesse an hydraulischen Gussmörteln. Unter den unterschiedlichen chemischen Formulierungen erwies sich ein Patent des Engländers Joseph Aspdin (1786-1861) als folgenreich. Aspdin benannte das von ihm entwickelte Material »Portland Cement« – eine marktstrategische Wahl, denn der graue Stoff ähnelte dem damals beliebten Portland-Kalkstein. Wenngleich sich dieser Name noch im Jahr 2020 auf jedem Zementsack im Baumarkt findet, waren bis zu dem heute gebräuchlichen Material weitere Entwicklungsschritte erforderlich. 1844 erkannte der Chemiker Isaac Johnson die Bedeutung des Hochtemperaturbrandes bis zur Sinterung für verbesserte Härte und Abbindeeigenschaft des Materials, und in den Folgejahren wurden die ersten Fabriken zur Herstellung des Bindemittels errichtet.

System Hennebique

Auf den belgischen Unternehmer Francois Hennebique (1842-1912) geht die Konzeption eines durchgehenden, gewissermaßen monolithisch-homogenen Bausystems aus Stützen, Unterzügen und Deckenplatten zurück, das sich ab 1892 verbreitete.

Foto: Barthel & Maus, Beratende Ingenieure

Tatsächlich datieren auch die ersten Objekte aus Eisenbeton in diese Zeit: Joseph-Louis Lambot (1814-87) schuf um 1850 ein kleines Boot aus zementumkleidetem Drahtgewebe und ließ sich das Verfahren als »ferciment« patentieren. Während Lambots Erfindung bald in Vergessenheit geriet, erwies sich der Gärtner Joseph Monier (1823-1906) als geschäftstüchtiger. Er ließ sich die von ihm perfektionierte Technik zur Herstellung von Blumenkübeln aus eisenbewehrtem Beton 1867 patentieren, wobei er wohl zunächst die bautechnische Bedeutung nicht absah; nach Moniers ersten Konzepten diente die Eisenbewehrung wesentlich als formgebendes Element.

Nach den frühen Experimenten mit dem neuen Verbundbaustoff setzte eine rasche, bis heute prägende Entwicklung ein. Bedeutende »benchmarks« waren etwa die Publikation der »Monier-Broschüre« mit einer systematischen Zusammenstellung der Erkenntnisse zu Theorie und Praxis 1887 durch den Regierungsbaumeister Matthias Koenen (1849-1924), aber auch die Konzeption eines durchgehenden, gewissermaßen monolithisch-homogenen Bausystems aus Stützen, Unterzügen und Deckenplatten (Abb. 2) durch den belgischen Unternehmer Francois Hennebique (1842-1912) ab 1892. 1902 erschien das Lehrbuch »Der Betoneisenbau, seine Anwendung und Theorie« über die Forschungen des Bauingenieurs Emil Mörsch (1872-1950). Im Folgejahr wurde ein erster deutscher »Eisenbetonausschuss« zur Entwicklung verbindlicher Regelwerke ins Leben gerufen.

Untersuchung historischer Eisenbetonkonstruktionen

Nun, nach über einem Jahrhundert, steht die Denkmalwürdigkeit der frühen Eisenbetonbauten nicht mehr zur Diskussion, doch stellt sich auch die Frage nach dem dauerhaften Erhalt. Hier betritt man das weite Feld der Untersuchung und Instandsetzung von Eisen-/Stahlbetonkonstruktionen – ein Bereich, in dem man sich frühzeitig der Unterstützung durch kundige Materialwissenschaftler und Fachingenieure versichern sollte.

Bei der Bewertung der Bestandskonstruktionen sollten zunächst folgende Parameter erkundet werden: Wie homogen ist der eingebrachte Beton? Finden sich Kiesnester als Bereiche verminderter Festigkeit? Wie hoch ist die Druckfestigkeit? Eine erste Einschätzung lässt sich zerstörungsarm mit einem Rückprallhammer vornehmen (Abb. 3), für exakte Angaben müssen notwendig Proben entnommen und geprüft werden. An diesen kann auch untersucht werden, ob das Material eventuell mit Chloriden, die eine Korrosion der Bewehrung begünstigen, oder Sulfaten, die das Gefüge des Betons angreifen, belastet ist.

Gleichermaßen stellt sich die Frage nach den Eigenschaften der Bewehrung: Welche Zugfestigkeit besitzt das Material? Welche Eisen- oder Stahlsorte kam zum Einsatz? Die Bestimmung der Herstellungsweise kann dabei auch als datierendes Kriterium herangezogen werden: Während im 19. Jahrhundert noch hauptsächlich Schmiedeeisen zum Einsatz kam, dominiert in den ersten Jahrzehnten des 20. Jahrhunderts Flusseisen. Relevant ist auch die Ausformulierung der Oberflächen: In Deutschland kamen bis ungefähr 1945 vornehmlich Eisen mit glatter Oberfläche zum Einsatz, erst später setzten sich profilierte Bewehrungseisen durch.

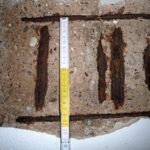

Das Erkunden der Bewehrung

Nicht immer lässt sich ein Bauteil so großzügig öffnen wie hier, um Lage, Dicke und Zustand der Bewehrung im Eisenbeton zu bestimmen. Inzwischen gibt es daher auch zerstörungsfreie Verfahren, bei denen das Bauteil gewissermaßen »geröntgt« wird.

Foto: Barthel & Maus, Beratende Ingenieure

Für die Beurteilung des Verbundmaterials ist natürlich die Fügung essenziell: Wo liegt die Bewehrung und welche Querschnitte hat sie (Abb. 4)? Wie weit ist sie von Beton überdeckt? Für die Bewehrungserkundung steht mit der elektroinduktiven Ortung ein zerstörungsfreies Verfahren zur Verfügung (Abb. 5, 6). Maßgebende Parameter sind dabei die Tiefenlage der Bewehrung und ihr Durchmesser. Für eine präzise Auswertung wird zumindest eine der beiden Größen benötigt – ist keiner der Eingangswerte bekannt, lassen sich lediglich qualitative Aussagen treffen. Die »Kalibrierung« der Messung erfolgt weiterhin zerstörend: Die Bewehrung muss lokal freigelegt werden, um eine großflächige Auswertung der nichtinvasiven Messung zu ermöglichen.

Für die Entwicklung einer Instandsetzungsstrategie ist die Erkundung des Carbonatisierungsfortschritts entscheidend. Dieser stellt ein wesentliches Risiko für den Erhalt von Konstruktionen aus Eisenbeton dar. Die Carbonatisierung ist zunächst ein natürlicher Prozess: Mit der Zeit reagiert der Beton – analog dem Abbindeprozess bei Luftkalkmörtel – mit dem Kohlendioxid in der Luft und verliert dabei seine Alkalität.

Dieser Prozess findet zunächst an der Oberfläche statt und schreitet anschließend, zunehmend verlangsamt, in Abhängigkeit von den Umgebungsbedingungen, in die Tiefe des Bauteils fort. Die Carbonatisierungsfront beschreibt dabei die Tiefe, bis zu welcher die Carbonatisierung eines Bauteils bereits fortgeschritten ist.

Carbonatisierung stellt einen natürlichen Alterungsprozess des Betons dar, bildet aber ein Risiko für die Dauerhaftigkeit der Konstruktion: Erreicht sie die Tiefe der Eisenbewehrung, ist diese nicht mehr geschützt und kann bei eindringender Feuchte korrodieren und das Gefüge des Betons aufsprengen (Abb. 7).

Die Bestimmung der Carbonatisierungstiefe ist einfach: Lokal wird eine Bruchkante bzw. kleine Öffnung hergestellt und auf den freigelegten Beton eine Phenolphtalein-Lösung als pH-Indikator aufgebracht. Kommt es zu einer Farbreaktion, ist der Beton noch alkalisch, bleibt die Färbung aus, ist der Beton bereits pH-neutral (Abb. 8, 9).

Instandsetzung von Eisenbeton

Die Anlässe für die Instandsetzung einer Eisenbetonkonstruktion sind vielfältig: Schäden an den Oberflächen, Rissbildungen und Verformungen infolge unzureichender Bemessung der Bauteile und die mit Gefügesprengung einhergehende Korrosion von nicht mehr ausreichend geschützter Bewehrung. Für die Betoninstandsetzung stehen umfangreiche Regelwerke zur Verfügung, namentlich die (2016 ausgelaufene) Richtlinie Schutz und Instandsetzung von Betonbauteilen (RiliSIB) des Deutschen Ausschusses für Stahlbeton wie auch die DIN EN 1504. Gerade im Bereich der Denkmalpflege können die in den Regelwerken genannten Verfahren allerdings in Zielkonflikte mit dem Wunsch nach möglichst authentischer Überlieferung treten. Eine zielkritische Rezeption der Richtlinien ist daher für eine »behutsame« Betoninstandsetzung ebenso empfehlenswert wie frühzeitige Abstimmung mit den zuständigen Denkmalfachbehörden.

Bei statischen Überlastungen – also zu geringer Bemessung der Bauteile und unzureichender Bewehrung – ist eine Verstärkung des Gefüges mit subsidiären Elementen unumgänglich. Risse sollten injiziert werden, um das Eindringen von Wasser zu verhindern. Gestörte Oberflächen können vorsichtig nach Bestandsvorbild ergänzt (reprofiliert) werden.

Das Problem mit den Oberflächen

Bei historischen Bauten aus Eisenbeton wurden die Oberflächen häufig in Steinmetz-Manier bearbeitet. Was tun, wenn ein Bau unter Denkmalschutz steht, die Sanierung des maroden Betons aber ein großflächiges Freilegen der Bewehrung erfordert?

Foto: Barthel & Maus, Beratende Ingenieure

Eine besondere Herausforderung stellt der Umgang mit unzureichender Betondeckung und fortgeschrittener Carbonatisierung dar. Tritt bereits Korrosion an der Bewehrung auf, ist eine invasive Instandsetzung nicht zu vermeiden. Der deckende Beton wird abgetragen, die Eisenlage gereinigt und geschützt, bei fortgeschrittener Schädigung lokal ausgetauscht. Anschließend wird neuer Beton mit ausreichender Deckung aufgebracht.

Ist es trotz fortgeschrittener Carbonatisierung noch nicht zu Schäden an der Bewehrung gekommen, bestehen verschiedene Handlungsoptionen. Bei einer tiefgreifenden Instandsetzung erfolgt gleichfalls eine vollständige Erneuerung der pH-neutralen Bereiche mit neuem, alkalischem Beton. Dies ist wirksam und dauerhaft, allerdings gehen dabei die oft sehr aufwendig bearbeiteten bauzeitlichen Oberflächen (Abb. 10) verloren. Alternativ könnten fallweise reduzierte Maßnahmen, die im Wesentlichen die sichtbaren Schäden behandeln und das Eindringen von Wasser verhindern, konzipiert und durchgeführt werden. Gelingt es etwa, das Gefüge dauerhaft trocken zu halten, besteht keine Gefahr für die nicht mehr im alkalischen Milieu liegende Bewehrung. In vielen Fällen kann die Betonoberfläche in Abstimmung mit einem Bauchemiker mit einem geeigneten Oberflächenschutzsystem vor eindringendem Wasser geschützt werden (Hydrophobierung). Da das Aufbringen einer Schutzschicht meist mit einer Veränderung der Oberfläche einhergeht, sollten vor flächiger Anwendung Musterflächen angelegt werden.

~Christian Kayser

Empfehlungen für weiterführende Literatur:

[1] Hassler, Uta (Hrsg.): Was der Architekt vom Stahlbeton wissen sollte, gta Verlag, Zürich, 2010

[2] Rehm, Jörg: Eisenbeton im Hochbau bis 1918, TUM University Press, München, 2019

Über den Autor Christian Kayser

1999-2004 Architekturstudium an der TU München und der University of Bath (GB), Schwerpunkt Bauforschung und historische Baukonstruktionen. Seit 2004 Mitarbeit im Ingenieurbüro Barthel & Maus, seit 2012 als Geschäftsführer, seit 2019 als Kayser + Böttges, Barthel + Maus. 2008-11 Akademischer Rat an der TU München, dabei Dissertation. Lehraufträge an TU und LMU München.

Mehr über die Instandsetzung von Betonbauten:

Schritt für Schritt

Schritt für Schritt