Technik

Unter Druck

Trotz der Schwierigkeiten, die die Verwendung von Glas in tragender Funktion mit sich bringt – oftmals mangelnde Verbindungstechniken für die optimale Krafteinleitung und -übertragung, fehlende, allgemein anerkannte Bemessungsverfahren und Zulassungen –, demonstrieren einige Beispiele das Potenzial dieses Baustoffes und seines als Tragelement konstruktiv gelungenen Einsatzes. Despite the difficulties associated with the application of glass for structural purposes – frequently defective connection techniques for optimal load transmission and transference, the lack of approved measurement methods and accreditation – a number or examples demonstrate the potential and successful use of this material as a structural element.

Die Boomzeiten im Glasbau sind sicherlich vorbei. Und Konstruktionen, bei denen Glas wirklich als primär tragendes Bauteil eingesetzt wird, nach wie vor rar. Denn die hervorstechende Eigenschaft des Glases, seine Transparenz, ist gepaart mit besonderer Sprödigkeit. Die Bruchzähigkeit von Glas als Maß für die Sprödigkeit ist über hundertmal geringer als die Bruchzähigkeit üblicher Baustähle. Diese Sprödigkeit führt zu schlagartigem Versagen ohne Vorankündigung bei Zugbeanspruchung. Natürlich haben Ingenieure versucht, die »Schwäche« des Glases zu überwinden. Dies ist auch teilweise gelungen. Mit dem thermischen Vorspannen zu Einscheiben-Sicherheitsglas (ESG) oder teilvorgespanntem Glas (TVG) kann die Zugfestigkeit immerhin um etwa das Zwei- bis Dreifache des Ausgangswertes gesteigert werden. Aber die Folgen des schlagartigen Versagens können nur gemildert werden, wenn besondere Kombinationen aus Glas und Kunststoffen verwendet werden, etwa Verbund-Sicherheitsglas (VSG) mit transparenten Verbundfolien. Erst mit den zähen, aber weichen Verbundfolien kann im Schadensfall eine gewisse Redundanz erzielt werden, die in der Praxis als Resttragfähigkeit bezeichnet wird.

Idealerweise wäre die bautechnische Anwendung von Glas in lastabtragenden Bauteilen eher gepägt durch seine Eigenschaft, hohe Druckbeanspruchungen aufzunehmen. Dies scheitert in der praktischen Anwendung jedoch meistens an den Verbindungstechniken. Denn das Fügen von Bauteilen aus Glas und die Lasteinleitung aus angrenzenden Bauteilen ist – seit über 10 Jahren [1] – nur in Analogie zu Stahlbauverbindungen entwickelt.

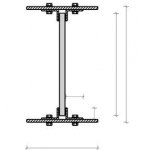

Lochlaibungsverbindungen Die gebräuchlichste Lasteinleitung erfolgt über Bolzen in Bohrungen. Die so genannten Lochlaibungsverbindungen werden so bezeichnet, weil das Material, in diesem Fall das Glas, auf Lochlaibung beansprucht wird und der Bolzen auf Abscheren. Hierbei entstehen aber an der Bohrung hohe lokale Zugspannungen, die sich zudem mit den Zugspannungen aus einer möglichen Biegebeanspruchung des Bauteils senkrecht zur Ebene überlagern. Dass diese Verbindungstechnik dennoch die am häufigsten verwendete im Glasbau darstellt, liegt daran, dass:

– die Kombination der Lasteinleitung in der Glasebene und senkrecht zur Glasebene leicht möglich ist (z. B. bei Punkthaltern),

– eine hohe Dauerhaftigkeit durch den Formschluss »automatisch« gegeben ist,

– Herstellung und Montage verhältnismäßig einfach und

– bisher kaum alternative Verbindungstechniken verfügbar sind.

Besonderheiten, die bei der Planung beachtet werden müssen:

– Scheibenversatz bei VSG: Hier muss ein geeignetes Hülsenmaterial nachträglich eingegossen werden oder die Bohrung der Tragscheibe muss planmäßig kleiner ausgeführt sein als die Bohrungen der benachbarten Schutzscheiben.

– Jedes Hülsenmaterial muss wegen des Lastausbreitungswinkels im Einzelfall gesondert untersucht werden.

– Bisher ist kein allgemein anerkanntes Bemessungsverfahren für derartige Verbindungen vorhanden.

– Die Glasfestigkeit im Mittelbereich der Bohrung im Unterschied zu den Randbereichen der Bohrung ist etwas reduziert (etwa 10 % – 20 %).

Reibverbindungen Bei diesen wird die Last nicht über die Bohrung direkt eingeleitet, sondern über Reibflächen. Hierzu werden Stahlbleche auf das Glas aufgesetzt und mit Schrauben durch Bohrungen im Glas vorgespannt. Als Zwischenlage zwischen Stahl und Glas werden Hochdruckdichtungen aus dem Anlagenbau oder Sandpapier verwendet. In der Praxis werden Reibverbindungen sehr selten eingesetzt, da:

– aufgrund des Kriechverhaltens der Verbundfolien von VSG eine Vorspannung nur bei monolithischen Scheiben oder speziellen VSG-Scheiben mit harten Zwischenlagen (z. B. Aluminium) möglich ist,

– der Reibungsbeiwert und das Kriechverhalten des Reibmaterials im Einzelfall untersucht werden muss,

– die Verbindungen toleranzempfindlich sind,

– Herstellung und Montage verhältnismäßig schwierig sind,

– das Verhalten unter schwingender Belastung bisher nicht untersucht wurde.

Besonderheiten, die bei der Planung beachtet werden müssen:

– Jedes Reibmaterial muss im Einzelfall gesondert untersucht werden.

– Bisher ist kein allgemein anerkanntes Bemessungsverfahren für derartige Verbindungen vorhanden.

– Es handelt sich um eine sehr steife Verbindung, die ein Höchstmaß von Genauigkeit in Planung und Ausführung erfordert.

Klebeverbindungen Damit die viel glasgerechteren, weil flächig wirkenden Klebeverbindungen aus dem Automobil- und Flugzeugbau auch alleine für tragende Bauteile im Bauwesen eingesetzt werden können, müssen neue Konzepte zur Überwachung eingeführt werden. Denn bisher scheitern hier alle Bemühungen an einem Nachweis der Dauerhaftigkeit über lange Zeiträume von über 30 Jahren. Bisher dürfen in Deutschland nur Verklebungen mit sehr weichen Structural-Sealant-Glazing-Silikonen und geringen aufnehmbaren Spannungen im Fassadenbau eingesetzt werden. Ab einer Höhe von 8 m über Geländeoberkante müssen sogar zusätz- liche mechanische Sicherungen eingebaut werden. In der Praxis sind Klebeverbindungen mit Silikonen bisher nur für geringe Spannungsniveaus (zulässige Spannung < 0,15 N/mm²) einsetzbar, da:

– die mechanischen Eigenschaften des Klebers sich von Glas stark unterscheiden (besonders der sehr geringe Elastizitätsmodul (E < 1 N/mm²) und der hohe Ausdehnungskoeffizient) und Zwangsspannungen daher über die Dicke der weichen Klebefuge ausge- glichen werden müssen,

– Dauerlasten problematisch bei allen bisher verfügbaren Klebstoffen sind, insbesondere unter Anwesenheit von Wasser und UV-Licht, so dass hohe Sicherheitsfaktoren erforderlich werden,

Alternative Klebstoffe (z. B. Acrylatkleber) sind zwar auf dem Markt verfügbar, jedoch auch nach über 10 Jahren Entwicklung im Glasbau aus oben genannten Gründen bauaufsichtlich nicht zugelassen.

Einfassungen Auch bei einem reinen Formschluss über einfassen-de, in der Regel aus Edelstahl gefertigten Bauteilen (z. B. Klemmen), können Lasten direkt in das Glas eingeleitet werden. Diese Bauteile beeinträchtigen aber natürlich die Transparenz. Auch hier müssen zwischen Stahl und Glas geeignete Zwischenmaterialien verwendet (z. B. Hochdruckdichtungen, Mehrkomponentenmörtel o. ä.) und die elastische Bettung der Glasbauteile muss in der Berechnung durch Grenzfallbetrachtungen berücksichtigt werden.

Die Architekten haben mit ihren Entwürfen für gläserne Bauwerke glücklicherweise dennoch nicht geruht, bis Ingenieure mit modernen Berechnungstechniken und Sicherheitskonzepten die Grenzen der heute verfügbaren Gläser und Verbindungstechniken ausgelotet hatten [2, 3]. Dies zeigen auch die vorliegenden Beispiele mit tragenden Glasbauteilen, die thematisch nach Glasbalken, Glasstützen und aussteifenden Schubfeldern aus Glas geordnet sind.

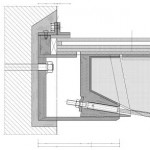

Glasbalken Das erste Beispiel, das Glashaus der Thermenanlagen im Kurort Badenweiler, zeigt den klassischen Fall eines Dachbalkens aus Glas als Einfeldträger (Bild 2). Die Last wird aus den Glasscheiben linienförmig eingeleitet und über Formschluss in Auflagerschuhe abgegeben. Das Glasdach besteht aus vier Glasträgern im Abstand von etwa 1,70 m, die zwischen den bestehenden Gebäuden über eine Länge von 6,20 m spannen. Zur Begrenzung der Zugspannungen und zur Erhöhung der Resttragfähigkeit erhielt der Dachträger eine Seilunterspannung aus einem Edelstahlseil (Bild 3). Die mittlere Scheibe des Dachträgers ist gegenüber den äußeren Scheiben etwas zurückgesetzt, so dass eine Nut entsteht. In dieser wird das Seil in einem minimalen U-Profil aus Aluminium geführt. Die Seilverankerung erfolgt in auf den Glasträger aufgesetzten Schuhen aus Edelstahl. Der Spalt zwischen Auflagerschuh und Glasträger wurde mit Mehrkomponentenmörtel verfüllt. Die Isolierverglasung der Dachebene spannt zwischen den Dachträgern. Um ausreichende Resttragfähigkeit bei Zerstörung aller Scheiben zu erfüllen, mussten in den Fugen zwischen den Scheiben T-Profile aus Edelstahl vorgesehen werden, die ebenfalls auf die Dachträger aufgelagert werden. Dadurch entsteht eine elastische, vierseitige Lagerung und somit ein Rissbild senkrecht zu den Hauptspannungstrajektorien, das ein Zusammenfalten und Herunterfallen der Scheibe verhindert. [4]

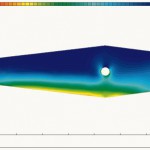

Der neue Berliner Hauptbahnhof (siehe db 06/06) hingegen zeigt, an seinen beiden Haupteingangsseiten mit einem ausschließlich aus Seilen und Glas bestehenden Tragwerk, eine besondere Anwendung von Glasbalken, die als Koppelelement in der Fassade fungieren (Bild 4). Die Last wird punktuell über Bolzen und Lochlaibung in das Glas eingeleitet. Die wesentliche Besonderheit sind hier – zusätzlich zum Tragsystem der vertikalen Seilbinder – die Glasschwerter, die hohe Einzellasten in ihrer Ebene zu tragen haben. Bei der Fassade sind vertikale Seile in drei Ebenen angeordnet, die zwischen dem Stahlbetonträgerrost über den Nord-Süd-Bahnsteigen und einem zwischen den Bügelbauten spannenden Träger verlaufen und im Abstand der Fugen in der Verglasung mit Glasschwertern miteinander verbunden sind. Während die hintere Seilebene gerade verläuft, kreuzen sich die vorderen beiden Seilebenen zwischen den Glasschwertern. Auf diese Weise wird mit Hilfe der Vorspannung der Seile eine Biegesteifigkeit innerhalb der vorderen Seilebenen erzeugt. Als statisches System ergibt sich also quasi ein »halber«, das heißt nur einseitig biegesteifer Vierendeelträger. Die Glasschwerter wurden immer paarweise angeordnet, wobei ein »Glas-paket« jeweils aus drei Scheiben VSG aus ESG besteht. Sie werden in erster Linie als Einfeldträger auf Biegung beansprucht. Unter Windlast entstehen relativ große Seildifferenzkräfte von bis zu 10 t, deren vertikale Komponenten von den Seilklemmen und dann von den Glasschwertern aufgenommen werden müssen. Da diese Last über eine Lochlaibungsverbindung in das Glas eingeleitet wird (und eine rein rechnerische Erfassung von Lochlaibungsspannungen im Glas bei Einleitung über Bolzen und den Mörtel ohne Versuche bisher nicht möglich ist), waren Versuche zur Tragfähigkeit der Glasschwerter erforderlich. Wegen der hohen Sicherheitsbeiwerte bei Glas (ca. Faktor 3) mussten die höchstbelasteten Schwerter in den Versuchen paarweise Einzellasten von bis zu 30 t tragen – das entspricht etwa einem beladenen LKW. Eine rechnerische FE-Analyse konnte das Bruchverhalten nachbilden (Bild 5). Aufgrund der Nutzung des Gebäudes mit sehr hohem Publikumsverkehr sowie der erfahrungsgemäß im Einzelfall besonders strengen Einschätzung von Glasbauteilen in Genehmigungsverfahren wurden – zusätzlich zum statischen und experimentellen Nachweis – unter planmäßigen Lasten zwei zusätzliche, unabhängige Ausfallszenarien betrachtet, etwa die Zerstörung eines Schwertes zum Beispiel durch Vandalismus und Ausschluss eines »Reißverschlusseffektes«: Im ungünstigsten Fall verbleibt dann ein Sicherheitsfaktor von 1,94 gegenüber Versagen eines Glasschwertes.

Bei einem weiteren Beispiel, der Fassade des Staatlichen Museums für Kunst und Design in Nürnberg (Bild 7), sind hybride Stahl-Glas-Träger als Fassadenpfosten eingesetzt worden. Dieser spezielle Anwendungsfall einer Verbund-Kombination aus Glas und Stahl zeigt das Potenzial von Glasbalken bei geschickter Kombination der Werkstoffe. Dreifachverbundgläser übertragen hier über Kunststoffklötze Diagonalkräfte zwischen den filigranen Gurten aus hochfestem Stahl. Der sichtbare Querschnitt der 16 m langen Fassadenpfosten konnte so erheblich reduziert werden. Gleichzeitig besitzt dieses System eine hohe Sicherheit gegen Totalausfall des gesamten Pfostens. Selbst wenn alle drei Glasschichten einer Ausfachung brechen sollten, besitzt diese eine hohe Resttragfähigkeit, da das Ausdehnungsbestreben der Glasbruchstücke durch die Stahlummantelung behindert wird und die eng verzahnten Bruchstücke weiterhin hohe Diagonaldruckkräfte übertragen können [5].

In der Entwicklung befinden sich hybride Träger, bestehend aus Stahlflanschen und einem Glassteg (Bild 6), wobei die Werkstoffverbindung durch eine hochfeste Verklebung realisiert wird. Der größte Vorteil dieses Systems ist das sehr gute Verhältnis zwischen Stabilität und Transparenz. Die Klebverbindungen können unter konstanten Fertigungsbedingungen im Werk hergestellt werden. Auf der Baustelle sind dann einfache und sofort tragende Anschlüsse an die Stahlflansche möglich [6, 7].

Glasstützen Das wohl bekannteste Projekt mit Glasstützen ist das Dach des Glaspavillons der Glasfachschule in Rheinbach (Bild 8). Auch hier erfolgt die Lasteinleitung über Lochlaibungsverbindungen. Die Glasstützen tragen sämtliche Lasten ab. Die statischen Berechnungen wurden durch umfangreiche Versuche an Probe-stützen ergänzt [8]. In diesen wurde die Tragfähigkeit der Stützen unter Wind- und Schneelasten, aber auch unter Sonderlasten wie etwa Personenanprall getestet. Höchste Aufmerksamkeit war auf die Kopf- und Fußpunkte der Stützen zu legen, da insbesondere in diesen Anschlusspunkten hohe lokale Spannungen auftreten. Durch den Einsatz von mehrschichtigen Verbundglasscheiben besitzt jede Stütze auch dann noch hohe Tragreserven, wenn einzelne Glasschichten beschädigt werden sollten. Die Dachlasten des Pavillons sind auf insgesamt 26 Glasstützen verteilt, so dass ein Gebäude- einsturz selbst dann nicht zu befürchten ist, falls mehrere Stützen gleichzeitig komplett zerstört werden. Inzwischen wurden auch die allgemeinen Grundlagen für die Bemessung von Glasstützen bei Stabilitätsversagen (Knicken) gelegt [9].

Aussteifende Verglasungen Der »Glaspool Cyberhelvetia« auf der Expo 2002 in der Schweiz, ein kleines, leider inzwischen wieder demontiertes Projekt (Bild 9), bewies, dass gerade mit der Nutzung von Glas als aussteifendes Scheibenelement ein großer Synergieeffekt bei gleichzeitiger Platten- und Scheibenbeanspruchung genutzt werden kann [10]. Diese Synergie ist bereits seit dem Bau der großen Gewächshäuser in England vor über 100 Jahren bekannt, wurde aber bisher nur selten wirklich ingenieurmäßig nachgewiesen. Der Glasquader mit einer Größe von etwa 7 x 13,30 x 1,30 m bestand aus 24 horizontal liegenden Deckscheiben (VSG aus 12/12/8 mm ESG) sowie 16 vertikalen Seitenscheiben (VSG aus 3 x 10 mm ESG). Die Deckscheiben wurden im Mittelbereich punktförmig in den vier Ecken gelagert und vertikal mit hochglanzpolierten Edelstahlstützen unterstützt, im Randbereich linienförmig durch die Seitenscheiben aufgelagert. Zur Horizontalaussteifung des Systems wurden die begehbaren Deckscheiben mit Edelstahlseilen zu einer Scheibe im statischen Sinne vorgespannt. Damit konnte das Prinzip einer statisch wirksamen Horizontalscheibe aus Glaseinzelscheiben umgesetzt werden. Spezielle Glashalter leiteten die Last über Formschluss aus den Edelstahlseilen in die Glasscheiben. Mörtel verhinderte den direkten Kontakt zwischen Glas und Stahl. Ein neuartiges Siebdruckmuster war die Grundlage dafür, dass die Oberfläche bei direkter Anstrahlung als interaktive Projektionsfläche für internetbasierte Spiele verwendet werden konnte, die über zahlreiche Beamer projiziert wurden. Bei Schrägansicht oder Tageslicht dagegen konnte man durch das Glas kaum hindurchsehen. Eine Vielzahl von mit transluzenten Gazen gefüllter Kissen im Pool- inneren sorgte so in Kombination mit dem Lichtkonzept für den Eindruck, dass der Pool mit Wasser gefüllt ist. Viele Besucher erlagen dieser Illusion.

Aktuelle Forschungsergebnisse Besonders transparente Gebäudehüllen entstehen, wenn die Verglasung als aussteifendes Element genutzt werden kann und dabei Kräfte in der Scheibenebene abträgt. Aussteifungen durch diagonale Stäbe oder Seile in Fassaden oder Gitternetzschalen können dann entfallen. Für zwei Systeme, bei denen die Verglasung zur Stabilisierung genutzt wird, wurden aktuell Nachweiskonzepte entwickelt [11]: Im ersten System werden die Verglasungselemente als Schubfelder aktiviert, indem die Glasscheiben umlaufend mit den viereckigen Stabgittermaschen mit Structural-Glazing-Silikon verklebt sind. Im zweiten System werden Druckkräfte über die Scheibendiagonalen übertragen, das heißt die Ecken der Verglasungselemente kraftschlüssig mit den Knotenpunkten der viereckigen Stabgittermaschen verklotzt. Die Ergebnisse dieser Forschungsarbeiten sind vielversprechend und können ab sofort für Konstruktionen mit Glas als aussteifendes Bauteil genutzt werden. J. S., F. W.

Literaturhinweise: [1] Techen, Holger, Fügetechnik für den konstruktiven Glasbau, Dissertation, Institut für Statik, Technische Universität Darmstadt, 1997 [2] Schober, Hans und Jens Schneider, Developments in Structural Glass and Glass Structures. Structural Engineering International, Ausgabe 14, 2 (2004), S. 84 –87 [3] Schneider, Jens, Tragende Verbindungen im Glasbau. Verbindungstechniken am Beispiel ausgeführter Ganzglaskonstruktionen, VDI-Berichte Nr. 1933, Bauen mit Glas, 2006, S. 67–86 [4] Schober, Hans, Hannes Gerber und Jens Schneider, Ein Glashaus für die Therme in Badenweiler, Stahlbau 11/73 (2004), S. 886–892 [5] Sedlacek, Gerhard und Frank Wellershoff, Fassadenträger Museum Nürnberg, Gutachterliche Stellungnahme zum Tragverhalten und zur Resttragfähigkeit des modifizierten Fassadenträgers, RWTH Aachen, Lehrstuhl für Stahlbau, 1999 [6] Wellershoff, Frank und Gerhard Sedlacek, Structural use of glass in hybrid elements: Steel-Glass-Beams, Glas-GFRP-Plates, Glass Processing Days, Tampere Finland, 2003 [7] Sedlacek, Gerhard, Markus Feldmann u. a., Development of optimum hybrid steel-glass-beams in respect to structural and architectural criteria, KICT research report, 2005 [8] Wellershoff, Frank und Gerhard Sedlacek, Glass Pavilion Rheinbach – Stability of Glass Columns, Proceedings of the Glass Processing Days 2003, S. 316 –318 [9] Luible, Andreas, Stabilität von Tragelementen aus Glas, Thèse sciences techniques. Eidgenössische Technische Hochschule Lausanne, no 3014 (2004), Faculté de l’environnement naturel, architectural et construit ENAC, Section de génie civil, (Institut de structures) [10] Schober, Hans und Jens Schneider, Ganzglaskonstruktion Glaspool Cyberhelvetia. Glas als interaktives Medium, Glas 04/2003, S. 5–7 [11] Wellershoff, Frank, Nutzung der Verglasung zur Aussteifung von Gebäudehüllen, Dissertation, Lehrstuhl für Stahlbau, RWTH Aachen, Shaker Verlag 2006

Teilen:

Trockene Socken

Trockene Socken