Generative Verfahren erschaffen quasi aus dem Nichts dreidimensionale Objekte, setzen Entwurfsdaten aus dem Rechner in begreifbare Prototypen um. In Design und Industrie längst Stand der Technik, ist Rapid Prototyping (RP) im Architekturmodellbau noch nicht so richtig angekommen.

Text: Armin Scharf

Digitale Technologien durchdringen immer weitere Teile des beruflichen Alltags. Längst läuft der Entwurfs- und Planungsprozess am Rechner, sind Kommunikation und Dokumentation digital aufgesetzt. Was also läge da näher, als auch den Modellbau künftig dem Rechner zu überlassen? Zumal per Lasersintern, FDM-Technik oder Stereolithografie (s. Kasten) realisierte Prototypen in Design und Industrie schon geraume Zeit erfolgreich genutzt werden. Glaubt man den Herstellern von 3D-Druck-Systemen oder den zahlreicher werdenden Unternehmen, die ihn als Dienstleistung anbieten, so ist dieser Schritt bereits vollzogen. Auf Messen wie der Euromold in Frankfurt lässt sich das eindrucksvoll beobachten. Während der jüngsten Messe im Dezember ließen sich dort vermehrt auch Architekturmodelle begutachten – sind damit generative Verfahren auch in der Entwurfspraxis der Architektur angekommen?

Zugegeben, es hört sich bestechend an: Die Planungsdaten werden an einen 3D-Drucker geschickt, der über Nacht das entworfene Objekt Schicht um Schicht physisch aufbaut. Ist das gute Stück fertig, wird es dem Bauraum der Maschine entnommen und dem Auftraggeber vorgelegt. Doch ganz so einfach ist es nicht – sagen nicht nur Modellbauer. Denn im Gegensatz zu Ingenieuren und auch Industriedesignern arbeiten die meisten Architekten noch mit CAD-Systemen auf 2D-Basis. Mit diesen Daten fängt ein 3D-Drucker aber schlichtweg nichts an. Das bedeutet: Die Datensätze des Architektensystems müssen nachträglich mit viel Aufwand in 3D-Modelle überführt werden [1].

»Meine Kunde arbeiten zwar bei Freiformen auch in 3D, aber die hohe Datenqualität für den 3D-Print per Architekten-CAD zu erreichen, ist umständlich und zeitraubend«, so der Wiener Modellbau-Profi Thomas Mariaschk von Protozone. »Die Daten müssen absolut sauber, dicht und ohne innere Flächen sein. Im Entwurfsprozess wird meist viel geändert, da kann schnell ein unsauberer Aufbau entstehen, was eine zusätzliche Endbereinigung der Daten erfordert. Die Software allein bereinigt noch keine innere Flächen und Lücken, wie es bei der Ingenieursoftware üblich ist.« Und das treibe die Kosten in die Höhe, die sich offenbar nicht einfach weitergeben lassen. Mariaschk hat denn auch im vergangenen Jahr seinen 3D-Drucker auf FDM-Basis wieder verkauft. Dies auch, weil die Ergebnisse nicht mit seinen Qualitätsansprüchen konform gingen. Heute bedient er sich einer höchst präzisen CNC-Fräsmaschine, die feinste Strukturen erlaube.

Einzelstücke versus Kleinserien

Auch sein Augsburger Kollege Robert Reiter bleibt bei seiner Mikro-CNC-Fräse. »Wir haben uns alle Systeme angeschaut und auch getestet, derzeit aber halten wir generative Verfahren nur in Nischen für sinnvoll.« Die Gründe zählt Reiter auch gleich mit auf: »Die Abbildungsqualität ist noch nicht ausreichend und auch die Wertigkeit der porös anmutenden Lasersinter-Modelle lässt zu wünschen übrig.« Erwähnt werden muss, dass Reiter hauptsächlich Präsentationsmodelle für Bauherren, Investoren und Bauträger herstellt. Modelle also, die verkaufsunterstützend genutzt werden und damit höchst realistisch sein sollen, als physische Pendants zur 3D-Visualisierung auf Papier sozusagen.

»Wir statten die Modelle auch mit illustrierten Fensterflächen aus, zeigen also, was sich im Inneren abspielen kann. Bis 3D-Druck dies kann, ist es noch ein weiter Weg.« Auch Reiter konvertiert die meist in 2D-Formaten angelieferten Daten in 3D-Files, baut dabei die Gebäude komplett neu auf. Dies ist zwar auch für realistische Renderings notwendig, doch »für den 3D-Druck muss man unglaublich genau arbeiten«. Wirtschaftlich umsetzbar sei dies bei Einzelstücken kaum, wohl aber, wenn »30 oder 40 gleiche Modelle« gefragt sind. Durch die optimierte Platzierung mehrerer Objekte nebeneinander im Bauraum der Maschinen lassen sich diese zudem wirtschaftlicher nutzen. In diesem Segment werden sich nach Beobachtung Reiters die generativen Systeme wohl als Erstes etablieren – der Tod des traditionellen Modellbaus sei das aber nicht. »Wenn ich irgendwann nicht nur mehrfarbig drucken, sondern auch transparente mit opaken Materialien mischen und Strukturen abbilden kann, dann sieht die Sache schon anders aus.«

Eine Generationenfrage?

Digitale Technologien sind, das weiß man aus anderen Bereichen, auch eine Frage des Nutzeralters. »Digital Natives« gehen mit den Möglichkeiten sehr viel freier und offener um als etablierte Berufspraktiker. Das scheint sich abermals zu bestätigen: »Wir spüren ein wachsendes Interesse an den Möglichkeiten unserer 3D-Drucker«, sagt Michael Junghanß, Geschäftsführer von alphacam. Das Unternehmen vertreibt sowohl 3D-Drucker der FDM-Familie, tritt aber auch als Dienstleister auf. »Das wird stark von den Hochschulen getrieben, wir begegnen gerade der ersten Studentengeneration mit eigenen Erfahrungen in Sachen Rapid Prototyping.« Auch Junghanß kennt die Datenproblematik und die »Hürde, in 3D zu konstruieren«. Doch sei es nur eine Frage der Zeit, bis Architekten mit leistungsfähiger 3D-Software arbeiteten. Vermutlich werde der 3D-Druck den traditionellen Modellbau sowieso nicht vollständig ablösen, sondern ein weiteres, ergänzendes Tool werden. Etwa für komplexe Freiformflächen, für Formen mit Hinterschnitten oder für die Visualisierung spezieller Tragstrukturen. Setzt aber der Bauraum der Maschinen, bei alphacam derzeit in etwa 91 x 61 x 91 cm, nicht Grenzen? »Eher nicht, außerdem ist die Idee, alles in einem Stück herzustellen, nicht der Weisheit letzter Schluss. Modelle lassen sich wie Bausätze konzipieren, damit schneller und mit weniger Stützmaterial produzieren.« Denn im Gegensatz zum Lasersintern, das den pulvrigen Ausgangswerkstoff verschmilzt, baut die FDM-Technologie bei Winkeländerungen über 45 ° eine Stützkonstruktion mit auf, die nach Fertigstellung im Wasserbad ausgewaschen werden muss. Beim Lasersintern wird das überschüssige Pulver einfach ausgeblasen, was aber die vorherige Einplanung entsprechender Öffnungen verlangt.

Erst die Datenseite klären

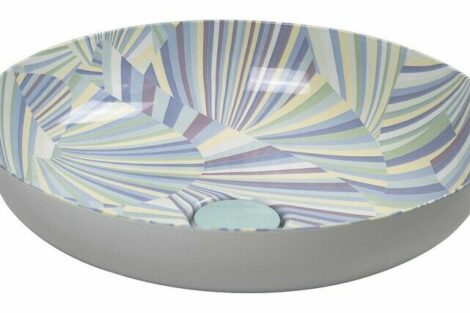

Im Lasersinter-Verfahren ließ Alexander Hafner, Geschäftsführer des Software-Dienstleisters Hafner’s Büro, das Weißenhof-Doppelhaus von Le Corbusier im Maßstab 1:200 produzieren. Die 50 Exemplare gingen zusammen mit einem Booklet und einer CD als Weihnachtsgabe an gute Kunden. Hinter dem Modell wie auch dem Booklet steht BIM und die Autodesk-Software Revit. BIM steht für »Building Information Modeling« und bezeichnet ein Werkzeug für die 3D-Modellierung von Gebäuden, das zusätzlich in der Lage ist, alle am Bau Beteiligten direkt einzubeziehen. Jeder Plan und jede Ansicht basieren dabei auf einer gemeinsamen Gebäudemodelldatenbank. Weil parametrisch aufgebaut, überträgt das System ›

› die in einer Ansicht getätigten Änderungen direkt in die Datenbank und damit in alle anderen Darstellungen. Voraussetzung, so die Architektin Carolin Braun von Hafner’s Büro, sei aber die genaue Eingabe, Revit selbst sei sehr bedienerfreundlich. Mit der BIM-Struktur lassen sich neben 3D-Visualisierungen und -Animationen sozusagen als »Nebenprodukt« auch physische Modelle erzeugen. Die integrierte Schnittstelle verbindet zu den RP-Maschinen, wie hier zur Lasersinter-Anlage eines externen Dienstleisters. »Die BIM-Technologie führt weg vom klassischen Plan, ist aber flexibler als die traditionellen CAD-Systeme«, so Alexander Hafner. Trotz der faszinierenden Visualisierungsmöglichkeiten auf den Monitoren sei das echte Modell nach wie vor elementar für Entscheidungen – und auch für Optimierungen von Raumprogrammen. Die generativen Verfahren bieten nach Erfahrungen Hafners und seines Mitarbeiters Ralf Schmitz die Möglichkeit, schnell und günstig dafür die passenden Modelle zu liefern, auch und gerade komplexe Volumen. Dazu müsse man aber etwa wissen, bis zu welcher Feinheit Strukturen sinnvoll darstellbar sind – das einfache Skalieren ist meist unbefriedigend, wie sich auch an extrem filigranen Fenstergittern des Corbusier-Hauses zeigte.

Hafner, dessen Unternehmen eigentlich Software vertreibt, sich heute aber eher als Vermittler von Spezialwissen und als Technologiepartner von Architekten sieht, begeistert sich für das Lasersinter-Verfahren, allerdings beginnen seine Überlegungen am anderen Ende. »Lasersintern setzt ein konsistentes Datenmodell voraus, jede nicht geschlossene Kontur bedeutet einen Fehler.« Zunächst also, so sein Credo, müsse man die Software-Voraussetzungen und internen Kompetenzen schaffen, dann einen passenden Modellbauer suchen. Erst nach ausgiebigen Erfahrungen könne man überhaupt die Frage erwägen, ob ein Drucker ins eigene Büro soll. Das wiederum wird wohl kaum eine Lasersinter-Maschine sein, die Investitions- und Betriebskosten sind dafür schlicht zu hoch [2]. Eher wird sich da ein kleiner FDM-Printer eignen, mit dem sich interne Entwurfsideen modellseitig absichern lassen.

Modellbau ist Interpretation

Ein Modell ist ein »Kommunikationsmedium«, sagt Hauke Helmer von Werk5 aus Berlin. »Es ist Entscheidungsmotor für alle Beteiligten und gibt dem Architekten Sicherheit.« Zugleich ist es auch die »erste Interpretation eines Entwurfs«, denn Modellbau sei weit mehr als nur die maßstäbliche Skalierung. »Wir müssen die Idee verstehen und dann entscheiden, welche Detailgenauigkeit und Detailmenge sinnvoll ist, um den Kern des Entwurfs zu visualisieren«, so Helmer. »Anders als im Design-Modellbau kommt das Know-how des Modellbauers ins Spiel, dessen Handschrift und Erfahrung.«

Werk5 nutzt einen 3D-Drucker mit einer vertikalen Auflösung von 40 μm, meist in Kombination mit anderen, konventionellen Elementen. Dort, wo Hinterschnitte oder Freiformen gefordert sind, oder filigrane Elemente wie Wendeltreppen im Maßstab 1:100, spiele das Druckverfahren seine Stärken aus. Die typische Berliner Fassade zu printen sei hingegen weniger sinnvoll, textile Architekturen mit Faltenwürfen oder gespannten Membranen wiederum ideale Vorgaben für RP-Verfahren. Immer dann, wenn die Teile zu aufwendig für die CNC-Fräsbearbeitung seien, greife man zu RP-Techniken, so Helmers Kollege Gunnar Bloss. Und das sind bei Werk5 neben dem inhäusigen 3D-Druck auch die Stereolithografie und das FDM-Verfahren.

Neue Marktteilnehmer

Mittelfristig geben die generativen Verfahren des Rapid Prototyping auf jeden Fall den Modellbauern neue Möglichkeiten an die Hand – auch wenn derzeit noch Entwicklungsbedarf besteht. Vor allem ist es die »Übersetzung« der Datenpakete, die momentan einer wirtschaftlichen Anwendung im Wege steht. Das aber dürfte sich vermutlich rasch ändern, v. a. durch den Berufseinstieg der »Digital Natives«.

Interessant sind die möglichen Auswirkungen der Technologien auf die Branchenstrukturen. Sprich: Werden die traditionellen Modellbauer neue Mitbewerber von der RP-Dienstleistungsseite bekommen? Oder gar, wenn die Systeme preiswerter und besser integrierbar werden, gar von den Architekten selbst? Das lässt sich derzeit noch nicht absehen, fest steht jedoch, dass so manche digitale Technologie plötzlich eine erstaunliche Dynamik entfaltet und Märkte neu definiert hat. Coop Himmelb(l)au arbeiten übrigens schon seit einigen Jahren mit einem FDM-Printer. •

Weitere Informationen:

[1] Mehr zur Schnittstellenproblematik zwischen 2D- und 3D-Modell in db 9/2011: Wir begleiten eine Gruppe Studenten, die am Wettbewerb »46664:bangle Factory Contest« von Softtech und i.materialise (s. db 5/2011, S. 6) teilnimmt und deren prämierte Entwürfe in 3D gedruckt werden

[2] Der kleine FDM-Printer HP Designjet 3D kostet derzeit in der einfarbigen Version rund 12 500 Euro, soll er mehrfarbige Modelle erstellen können, ist man mit knapp 16 500 Euro dabei. Lasersinter-Maschinen von eos liegen im sechsstelligen Bereich

- Literatur: Virtual & Rapid Prototyping, Hoyer, Johannes; Uhl, Christian; Beyer, Christiane, Fortschritts-Berichte VDI, Reihe 2, Nr. 656, VDI Verlag, Düsseldorf 2006 Fokus Rapid Manufacturing In: Technology Review, Ausgabe 04/11, Heise Zeitschriften Verlag, Hannover

- Hersteller: www.protozone.at www.protozone.at www.protozone.at www.protozone.at www.protozone.at www.protozone.at

Rapid Prototyping

Unter dem Begriff »Rapid Prototyping« versammeln sich all jene Herstellungsverfahren, die in kürzester Zeit Prototypen oder auch Kleinserien in annähernder Serienqualität wirtschaftlich hervorbringen können. Dazu werden meist auch CNC-Frästechniken wie besonders schnelle Formen des Spritzgusses gezählt – und natürlich die generativen Verfahren.

Die generativen Systeme zerlegen die Objektvolumen zunächst per Software in zahllose einzelne Schichten. Diese werden dann im Bauraum des 3D-Druckers physisch übereinandergelegt. Je nach vertikaler Auflösung und Verfahren ist dieses Schichtungsprinzip später erkenn- und tastbar. Besonders anfällig für diese Treppungen sind flache Winkel, wie sie bei Dächern auftreten. Hier die wichtigsten Verfahren:

Selektives Lasersintern (SLS)

Dabei schmilzt ein Laser Kunststoff- oder Metallpulver (Polyamid, Stahl, Titan oder Aluminium) lokal begrenzt auf und sintert die Teilchen zusammen. Nach jedem Lasergang senkt sich die Bauplattform ab, es folgt eine neue Pulverschicht in einer Dicke zwischen 20 und 200 μm, der Laser startet neu. Das Verfahren ergibt Bauteile mit Festigkeiten »normal« produzierter Pendants und ist ausgesprochen vielseitig nutzbar. SLS wird heute in High-Tech-Sektoren eingesetzt, auch für die Produktion von Turbinenschaufeln.

Stereolithografie (SLA)

An der Oberfläche der »Ursuppe« flüssigen Harzes härtet ein Laser die Kontur des gewünschten Bauteils aus. Dabei sind Schichtdicken zwischen 50 und 150 μm machbar. Nach der Belichtung senkt sich die Plattform mit dem bereits ausgehärteten Bereich um die Schichtdicke ab, der Laser tritt wieder in Aktion. Das Verfahren gilt als sehr teuer, nur wenige Werkstoffe sind verfügbar. Stützstrukturen sind erforderlich, die Modelle neigen zur Versprödung.

3D-Druck

Gips- oder Kunststoffpulver wird mit einem Binder schichtweise und selektiv verfestigt. Zusätzlich zum Bindemittel können die Tintenstrahl-Druckköpfe auch Farbe einbauen. Die Modelle können anschließend noch durch Infiltration zusätzlich verfestigt werden. Das Verfahren ist preiswert, erzeugt jedoch eine raue Oberfläche und mechanisch nur gering belastbare Modelle.

Fused Deposition Modeling (FDM)

Kunststoff-Drähte werden in einer beheizten Düse aufgeschmolzen, die den Konturen des Objektes folgt. Durch Abkühlen erhärtet das Material direkt nach dem Auftragen. Das Verfahren gilt im Prinzip als preiswert und ergibt genaue wie auch stabile Bauteile, die Oberflächengüte hängt von der Dicke der einzelnen Extrusionsschichten ab.

Software (S. 82)

Armin Scharf

1963 geboren. Studium Farbe (Chemie) an der FH Druck in Stuttgart. Danach Redakteur und bis Ende 1996 Chefredakteur der Fachzeitschrift Malerblatt; seit 1997 freier Fachautor für verschiedene Medien zu den Themen Farbdesign, Bautechnik und Industriedesign.

db deutsche bauzeitung 06|2011

Trockene Socken

Trockene Socken