Bis 12. Oktober ist in Schwäbisch Gmünd das weltweit erste Bauwerk zu sehen, dessen ressourcenschonendes Holzschalentragwerk ausschließlich robotisch gefertigt wurde. Die drei Institute ICD (Institut für Computerbasiertes Entwerfen), ITKE (Institut für Tragkonstruktionen und Konstruktives Entwerfen) und IIGS (Institut für Ingenieurgeodäsie) der Universität Stuttgart hatten dabei ein bionisches Vorbild: das Skelett des Sanddollars.

Text: Iris Darstein-Ebner; Fotos: ICD/ITKE/IIGS Universität Stuttgart

Wenn Wissenschaftler ein Ziel verfolgen, brauchen sie v. a. eines: Ausdauer. Bereits 2011 erkundigte sich die Baden-Württembergische Forstverwaltung ForstBW bei der Uni Stuttgart nach einer Konzeption eines Pavillons für die Landesgartenschau in Schwäbisch Gmünd 2014. Beeindruckt hatte die Forst BW ein an den Instituten bereits entwickeltes Gebäude, dessen modulare Konstruktion auf der Morphologie des Sanddollars (einer Seeigelart) beruht. Mit ihm überprüften die Studierenden und Wissenschaftler ihre Forschungsergebnisse zur Leistungsfähigkeit biologischer Strukturen erstmals in einem architektonischen Entwurf. Die Anfrage der ForstBW bot nun einen willkommenen Anlass, dieses Projekt weiterzuentwickeln – und so machten sich die Verantwortlichen auf die Suche nach Projektpartnern und Fördertöpfen.

Im Sommer 2013 war es dann endlich soweit: Alle Entwicklungspartner waren gefunden und auch die Finanzierung des mit insgesamt 200 000 Euro geförderten Forschungsprojekts »Robotik im Holzbau« durch den Europäischen Fonds für regionale Entwicklung (EFRE) und die Clusterinitiative Forst und Holz Baden-Württemberg war gesichert. Das eigentliche Ziel konnte endlich angesteuert werden: neue Wege aufzuzeigen, wie durch die Verknüpfung computer-basierter Entwurfs-, Simulations- und Fertigungsverfahren innovative, zugleich besonders leistungsfähige sowie ressourcenschonende Konstruktionen aus regional verfügbarem Holz möglich sind.

Innovation im Holzbau

Waren in der Vergangenheit in Mitteleuropa Nadelhölzer die vorherrschenden Konstruktionshölzer, so geht die Tendenz bei der Aufforstung der heimischen Wälder heute zur robusten Buche. Mengenmäßig wird sie in Zukunft das dominierende Bauholz liefern – nicht zuletzt deshalb basiert der Forstpavillon auf Sperrholzplatten aus Buchen- furnieren. Seine 245 m² umfassende Schalenfläche ist Tragwerk und raumbildende Gebäudehülle in einem. Und genau hier übernimmt der Pavillon die Vorteile seines bionischen Vorbilds: Tragwerke in der Natur sind an keiner Stelle überdimensioniert, sondern reagieren auf die einzelnen Lastfälle mit einer exakt dafür adaptierten Konstruktion. Ein »Mehr« an Form geht dabei mit einem effektiven »Weniger« an Material einher. Das Skelett des Sanddollars besteht aus heterogen geformten Kalkplatten; durch ihre spezifische Anordnung und Verzahnung bilden sie eine besonders stabile und effiziente Schale und fangen damit besonders gut die Kräfte der Meeresbrandung ab. Die charakteristische Ausbildung der Plattenränder zeigt dabei Extrusionen, die die Platten effektiv miteinander verzahnen. Je drei Platten laufen in einem Punkt zusammen, was die Struktur extrem belastbar macht.

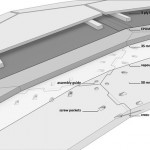

Die Prinzipien dieser natürlichen Konstruktion übertrugen die Forscher auf die Tragschale des Forstpavillons. Dabei bezieht sich die Ressourcenschonung nicht nur auf einen möglichst effizienten Materialeinsatz bei gleichzeitig hoher Tragfähigkeit, sondern auch auf die optimale Ausnutzung der eingesetzten Holzressourcen überhaupt: Die nur 5 cm dünne Schale entstand aus lediglich 12 m³ Holz. Da der Großteil des bei der Plattenfertigung anfallenden Verschnitts als Parkett dient, beträgt die Materialausnutzung rund 71 %.

Entwurf, Fertigung, Aufbau

Die komplexe Plattenstruktur des Forstpavillons wurde erst durch computerbasierte Entwurfs- und Simulationsverfahren sowie dem im Rahmen des Forschungsprojekts eigens entwickelten Entwurfs- und Planungswerkzeugs möglich. Dabei kehrt sich die übliche Abfolge des Planungsprozesses zugunsten einer dynamisierten Planung um: sämtliche entwurfsrelevanten Parameter, Materialeigenschaften und Herstellungsbedingungen werden von Beginn an in die Planung integriert, können also stets verändert und angepasst werden. Die 243 individuell geformten Holzpaneele der Tragschale fanden im regelbasierten, automatisierten, digitalen ›

› Simulations- und Optimierungsprozess ihre Lage, Größe und Form iterativ »von selbst« – natürlich stets in Übereinstimmung mit den Möglichkeiten der robotischen Fertigung.

Auch die Programmierung der Maschinen des ausführenden Holzbaubetriebs übernahmen die Mitarbeiter des Instituts für Computerbasiertes Entwerfen (ICD). Die durchgehend computerbasierte Planung erlaubt über den parallel mitentwickelten Roboter-Steuerungscode die digitale Fertigung aller Bauteile, also den Zuschnitt der Platten, der Dämmung, der wasserführenden Schicht und der Deckschicht aus Lärchenholz. Die größte Herausforderung stellten dabei die 7 600 Zinkenverbindungen mit ihren unterschiedlichen Geometrien dar – sie ließen sich nur durch den robotischen Fertigungsprozess mit seinen höheren Freiheitsgraden realisieren.

Drei Wochen dauerte die Vorfertigungsphase im Holzbauwerk, weitere vier Wochen beanspruchte der Aufbau auf der zuvor erstellten Bodenplatte aus Stahlbeton. Die bis zu 60 kg schweren Einzelplatten wurden untereinander mit Schrauben fixiert; ein Spantengerüst, wie auch im Bootsbau praktiziert, diente den Handwerkern auf der Baustelle als temporäre »Aufbauvorrichtung« der Tragschale.

Transfer in die Praxis?

Lässt sich der hier praktizierte Prozess aber überhaupt in die alltägliche Arbeitsweise eines Architekturbüros übertragen? Potenzial sehen die Wissenschaftler v. a. im Bereich der urbanen Nachverdichtung, wo materialeffiziente Leichtbaukonstruktionen auf existenten Strukturen aufsetzen könnten. Robotische Fertigung wäre im Baustellenbereich denkbar, um Entwurf und Ausführung noch zielgerichteter und effektiver steuern sowie auch zeitlich näher zusammenbringen zu können. Ein weiteres Szenario wäre, die Roboter mit selbstlernenden Fähigkeiten auszustatten und ihnen selbstständige Optimierungskompetenzen einzuräumen.

Das Forschungsprojekt könnte also in die zweite Runde gehen. Nachdem die Landesgartenschau am 12. Oktober ihre Pforten schließt, werden Messinstrumente wie Lasertracker und dreidimensio-nale Laserscanner die Langzeit-Analyse und Qualitätskontrolle der Entwurfs- und Fertigungsmethode übernehmen und dabei Messergebnisse im Sub-Millimeter-Bereich liefern. Eines kann man dazu heute schon sagen: Die bislang ermittelten Abweichungen von 0,86 mm sind im Vergleich zu den sonst im Bauwesen üblichen Toleranzen quasi vernachlässigbar.

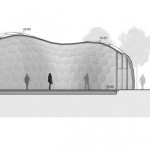

EIN BESONDERES RAUMERLEBNIS

Mit dem nierenförmig geschwungenen Forstpavillon ist den Architekten und Ingenieuren nicht nur eine technische Innovation, sondern auch ein ausdrucksstarkes Bauwerk gelungen. Die insgesamt 125 m² Nutzfläche gliedert sich in zwei Bereiche: in den niedrigeren Eingangsbereich und einen 6 m hohen Ausstellungsbereich, beide mit kuppelförmig ausgebildeter Schale aus konvex-polygonalen Platten. Den Übergang markiert eine sattelförmige Einschnürung aus konkav-polygonalen Platten, eine große Glasfassade gibt den Blick in die Landschaft frei. Besonders präsent ist im Innenraum das Muster der sichtbaren und weitgehend unbehandelten, tragenden Buchenholzkonstruktion mit ihren charakteristischen Zinkenverbindungen. Der geometrisch bedingte Übergang von konvex- zu konkavpolygonalen Platten akzentuiert derweil den räumlichen Wechsel. Die Logik der Konstruktion, die sich gemäß dem biologischen Vorbild aus der Differenzierung der Plattenform und Zinkenverbindung ableitet, bleibt im Innenraum erlebbar. Akustisch wirkt das Doppelgewölbe übrigens wie eine Flüsterkuppel; mal sehen, wie dieses Phänomen die weitere Nutzung des Pavillons als »Grünes Klassenzimmer« beeinflusst. •

- Weitere Informationen: http://icd.uni-stuttgart.de www.schwaebisch-gmuend.de

- Beteiligte: Universität Stuttgart, ICD Institut für Computerbasiertes Entwerfen: Prof. Achim Menges, Tobias Schwinn, Oliver, David Krieg ITKE Institut für Tragkonstruktionen und Konstruktives Entwerfen: Prof. Jan Knippers, Jian-Min Li IIGS Institut für Ingenieurgeodäsie: Prof. Volker Schwieger, Annette Schmitt Müllerblaustein Holzbau GmbH: Reinhold Müller, Benjamin Eisele KUKA Roboter: Alois Buchstab, Frank Zimmermann Landesbetrieb Forst Baden-Württemberg: Sebastian Schreiber, Frauke Brieger Landesgartenschau Schwäbisch Gmünd 2014: Karl-Eugen Ebertshäuser, Sabine Rieger

- Projektförderer: EFRE der Europäischen Union Clusterinitiative Forst und Holz, Baden-Würt- temberg Landesgartenschau Schwäbisch Gmünd 2014 Müllerblaustein Holzbau KUKA Roboter Landesbetrieb Forst Baden-Württemberg

Technik aktuell (S. 78)

Iris Darstein-Ebner

s. db 3/2014, S. 140

Teilen:

Trockene Socken

Trockene Socken