Spröde, brüchig, nicht schmiedbar, dafür gut auf Druck belastbar — Gusseisen ist in gewisser Hinsicht eine materialtechnische Überraschung, verhält es sich doch in seinen Eigenschaften so ganz anders, als man es von Eisen erwartet. Trotz — oder gerade wegen — seiner Charakteristika entwickelte es sich zu einem bevorzugten Baumaterial des späten 19. Jahrhunderts.

Text: Christian Kayser

Fotos: Stephen Watkins, Barthel & Maus u. a.

Über lange Zeit blieb die Eisenherstellung auf die kleinen Rennöfen beschränkt, bei denen mit verhältnismäßig geringer Hitze von etwa 1 200 °C das eingesammelte Raseneisenerz zu mit Schlacke durchsetzter, teigiger Eisenluppe reduziert wurde. Durch Ausschmieden der Verunreinigungen konnte kohlenstoffarmes, schmiedbares Eisen gewonnen werden. Das bei diesem Prozess vollständig aufgeschmolzene, am Grund des Ofenschachts zusammengelaufene Roheisen galt zunächst als unerwünschtes, nicht weiter nutzbares Nebenprodukt: Der hohe Kohlenstoffanteil des aufgeschmolzenen Materials verändert seine Eigenschaften entscheidend. Das Eisen ist nicht mehr schmiedbar. Zudem ist es mit Anteilen von Phosphor, Silicium und Schwefel durchmischt, die das Material spröde und brüchig machen.

Mit der Entwicklung immer größerer, technisch anspruchsvollerer Ofenanlagen und verbesserter Brenntechnik konnte aus Eisenerz in großen Mengen aufgeschmolzenes Roheisen gewonnen werden. Bereits im antiken China − in Europa jedoch erst im Spätmittelalter − wurden die entscheidenden Entwicklungsschritte für eine effiziente Eisenverarbeitung bewältigt. Die Technik des »Frischens« machte es schließlich möglich, das zuvor so wenig beachtetet Roheisen zu nutzen. Hierbei handelt es sich um verschiedene Verfahren zur Reduktion der unerwünschten Begleitstoffe und des Kohlenstoffgehalts, etwa durch die Oxidation mit Holzkohle oder mit eingeblasenem Sauerstoff.

Gelingt es, beim Frischen den Kohlenstoffgehalt in dem Material deutlich, auf einen Gesamtanteil von unter 2 %, zu senken, entsteht wiederum schmiedbares Eisen, das schließlich zu den heutigen Stahlwerkstoffen weiterentwickelt wurde. Verbleibt jedoch in dem Material auch nach dem Frischen ein höherer Kohlenstoffgehalt, entsteht daraus Gusseisen, ein Eisenwerkstoff mit gänzlich andersartigen Eigenschaften. Dieses »andere« Eisen ließ sich zwar nicht schmieden, jedoch konnte das aufgeschmolzene Material unmittelbar in Formen gegossen werden. Mit etwas Geschick ließ sich die Form nach dem Guss wieder verwenden, und somit eine Serie gleichartiger Werkstücke herstellen. Zu den frühesten überlieferten Gusseisenobjekten in Europa zählen dementsprechend Werkstücke von Rohrleitungen, Ofenplatten und – natürlich – Kanonenkugeln.

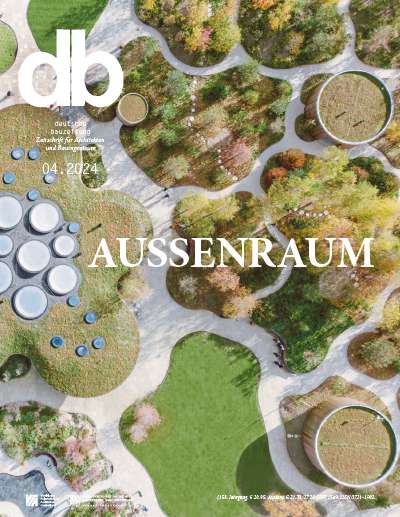

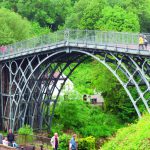

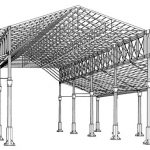

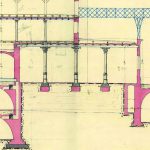

Die Fortschritte in der Eisenverhüttung des 18. Jahrhunderts ermöglichten schließlich, Gusseisen günstig und in großen Mengen zu erzeugen. Einer der Pioniere der industriellen Revolution war der englische Erfinder Abraham Darby I (1676-1717), Hüttenbesitzer in – nomen est omen – Coalbrookdale. Darby gelang es nicht nur, ein Erzeugungsverfahren zu entwickeln, mit dem er die teure Holzkohle durch industriell erzeugten, günstigeren Koks ersetzen konnte, er erlangte auch ein Patent für das Sandform-Gussverfahren für gusseiserne Töpfe. Darbys Enkel, Abraham III, konnte auf der langjährigen Erfahrung des Familienbetriebs aufbauen. Ihm gelang, als brillante Werbemaßnahme für sein Unternehmen, nahe dem Firmensitz der Bau der ersten großen gusseisernen Brücke – der berühmten »Iron Bridge« über den Fluss Severn [Bild 1]. Diese vom Architekten Thomas Pritchard entworfene Brücke ist vollständig aus vorgefertigten gusseisernen Teilen erbaut. Da sich die einzelnen Werkstücke nicht zusammenschmieden ließen, musste ein aufwendiges »Stecksystem« entwickelt werden, das sich eng an die zimmermannsmäßigen Verbindungen im traditionellen Holzbau anlehnt. Wie vorgesehen, zeigte Darbys PR-Maßnahme Wirkung und wurde bewundertes Vorbild für eine ganze Serie von Bauten. Es entstanden, zunächst in England, bald schon aber auch auf dem Kontinent, nicht nur Brücken, sondern auch große Nutzbauten. Typische Beispiele in Deutschland sind etwa die Gießhalle der Sayner Hütte bei Koblenz (1828-30) [Bild 2] – wie in Coalbrookdale eine »Werbemaßnahmen« des Unternehmens – oder die Schrannenhalle in München (1851-53) [Bild 3]. Beide Bauten zeigen nicht nur die typischen »Steckverbindungen« zwischen den Formteilen [Bild 4], sie illustrieren auch, dass die Formteile vielfältige Möglichkeiten zur ornamentalen Ausgestaltung boten.

Vorfertigung und Verwendung

Die Nutzung der günstigen, in Serie herzustellenden Gusseisen-Werkstücke blieb, materialbedingt, allerdings in der Einsatzfähigkeit eingeschränkt. Gusseisen kann zwar sehr hohe Druckkräfte aufnehmen, ist jedoch, anders als Eisenwerkstoffe mit niedrigerem Kohlenstoffgehalt, für Zugbelastung nicht geeignet. Bei den großen Eisenbauten des 19. Jahrhunderts – Bahnhöfen, Markthallen – wurden die Baumeister somit geradezu zu materialgerechtem Konstruieren gezwungen: Für Druckstreben in einem Fachwerkbinder oder Deckenstützen konnte man getrost Gusseisenelemente verwenden, für Zugsbänder musste man jedoch wieder auf das teurere Schmiedeeisen bzw. den neu entwickelten Industriestahl zurückgreifen.

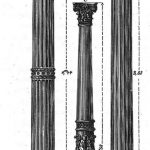

Bei druckbeanspruchten Bauteilen waren Gusseisen-Werkstücke eine günstige Alternative zu den bisher errichteten Steingefügen. Das Material war schließlich so erschwinglich geworden, dass alle Arten von Dächern, Decken und Gewölben [Bild 5], selbst von Kuhställen, mit Gusseisensäulen abgestützt wurden. Diese konnte man im ausgehenden 19. Jahrhundert einfach als »Katalogware« mit unterschiedlichen Abmessungen bestellen [Bild 6]. Attraktiv war das Material auch in Hinblick auf die gestalterischen Optionen. Die oft reichen Zierformen des Historismus, etwa Blattkapitelle [Bild 7], ließen sich im Gussverfahren in großer Stückzahl herstellen – eine günstige Lösung für repräsentative Formen!

Den Niedergang der Gusseisenelemente im Bauwesen kam mit der nächsten großen Innovationswelle. Der in der zweiten Hälfte des 19. Jahrhunderts entwickelte Beton- und schließlich Eisenbetonbau bot ein neuartiges, noch günstigeres Baumaterial, dass schließlich, mit Bewehrung, sowohl Druck- wie auch Zugkräfte aufnehmen konnte. Gusseisenelemente lebten noch eine Zeitlang als Fassadenschmuck, etwa bei der Gestaltung der innerstädtischen Hochbauten in New York fort. Trotz der gegenüber anderen Eisenwerkstoffen deutlich geringeren Korrosionsanfälligkeit von Gusseisen: Die aufwendige Instandhaltung mit regelmäßigen Rostschutzmaßnahmen führte schließlich auch hier zum Erlöschen der Bautradition. Wenngleich Gusseisen heute in der Architektur keine nennenswerte Rolle mehr spielt, sind weiterentwickelte Gusseisenwerkstoffe im Maschinenbau nach wie vor von grundlegender Bedeutung.

Herausforderung Instandsetzung

Ein wesentliches Problem bei der Reparatur von Gusseisenbauteilen ergibt sich aus den so eisenuntypischen Eigenschaften: Gusseisen ist nicht – oder nur mit erheblichem Aufwand – schweissbar! Was kann man also tun, um eine gebrochene Gusseisensäule tragfähig zu sichern? Die übliche Reparaturtechnik ähnelt eher den für Holzbau als den für Stahlbau geläufigen Verfahren. So lässt sich ein Bruch oder Riss etwa mit einer aufgeschraubten Stahllasche überbrücken. Hierfür müssen allerdings zunächst Bohrungen im Gusswerkstück zur Befestigung der Schrauben oder Bolzen angebracht werden.

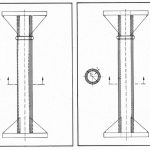

Die ehemals häufigste Einsatzform von Gusseisen führt zugleich zu den häufigsten Problemfällen bei der Erhaltung: In zahllosen Bauten finden sich nach wie vor gusseiserne Säulen und Stützen. Was man dem Werkstück zunächst nicht ansieht – die Objekte sind üblicherweise hohl. Die Gusssäulen wurden meist in einer liegenden Form gegossen, bei der dem Gusszylinder ein Kern aus Lehm oder Formsand eingelegt war. Dieser Kern bildete als »Positivform« den späteren Hohlraum in Inneren der gegossenen Stütze. Beim eigentlichen Gussprozess schwamm der Kern auf. Leider ließ sich das Auftriebsverhalten nicht mit letzter Sicherheit kontrollieren – die Folge ist, dass die innere Öffnung der Hohlstütze mehr oder weniger deutlich zu dem Außendurchmesser versetzt ist [Bild 8]. Dieser Effekt wird als »Kernversatz« bezeichnet, und führt dazu, dass die Wanddicke der Gusssäule an den verschiedenen Seiten unterschiedlich groß ausfällt. Das sieht man dem Werkstück von außen nicht an – der Kernversatz kann aber sogar eine echte Gefahr für die Standsicherheit darstellen. Bei einem extremen Kernversatz, bei dem eine Seite sehr dünnwandig ausfällt, kann die druckbelastete Säule oder Stütze auf dieser Seite versagen und ausknicken. Das Problem wird häufig noch dadurch verstärkt, dass Verunreinigungen des Gussmaterials aufschwammen und sich daher im oberen Teil der liegenden Gussform sammelten – genau dort, wo die Stützenwandung am dünnsten ausfällt.

Bei der Instandsetzung von Gebäuden mit gusseisernen Stützen muss also unbedingt geprüft werden, wie ordentlich die Werkstücke gegossen und sortiert wurden! Am einfachsten geschieht dies natürlich, indem die Säule ausgebaut und vermessen wird. Ist dies nicht möglich, können selbstverständlich dünne Messlöcher in die Wandungen gebohrt werden. Dieses Verfahren stellt aber in sich wiederum eine Schwächung der Säule dar und darf daher nicht ohne vorherige Bauzustandssicherung unternommen werden. Bei wertvollen Bauteilen im Denkmalbereich, die nicht beschädigt oder ausgebaut werden dürfen, können nichtinvasive Messverfahren wie etwa Röntgen- oder Ultraschallmessungen zum Einsatz kommen.

~Christian Kayser

1980 geboren. 1999-2004 Architekturstudium an der TU München und der University of Bath (GB), Schwerpunkt Bauforschung und historische Baukonstruktionen. Seit 2004 Mitarbeit im Ingenieurbüro Barthel & Maus, seit 2012 als Geschäftsführer. 2008-11 Akademischer Rat an der TU Müchen, dabei Dissertation. Lehraufträge an TU und LMU München.

weitere historische Bautechniken und Baustoffe »

db deutsche bauzeitung 09|2016

Schritt für Schritt

Schritt für Schritt